Kuka: Roboterprogrammierung nun mit G-Code

CNC-Kern auf der Robotersteuerung

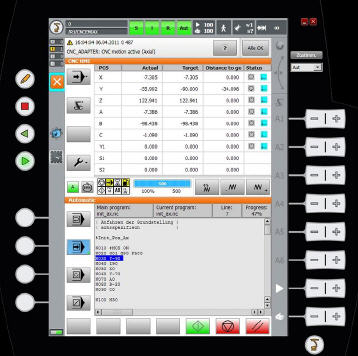

Mit KUKA.CNC bietet sich die Möglichkeit, CNC-Programme nach DIN 66025 direkt mit der Robotersteuerung abzuarbeiten. Durch die Einbindung des CNC-Kerns auf der Robotersteuerung wird der Industrieroboter zu einer Bearbeitungsmaschine mit offener Kinematik, die die Vorteile eines Industrieroboters mit denen einer CNC-Steuerung kombiniert.

Das Bearbeiten mit Industrierobotern ist eine weit verbreitete Anwendung. Die Flexibilität eines Industrieroboters ermöglicht einen großen Einsatzbereich, der bisher vor allem für die Nachbearbeitung von Serienprodukten genutzt wurde. Wasserhähne und Armaturen wurden und werden robotergeführt geschliffen und poliert, Spritzgussteile werden von einem Roboter besäumt und zugeschnitten und Gussteile werden nachbearbeitet, geputzt oder entgratet.

Zwar gab und gibt es viele Systeme zur Offline-Programmierung von Robotern auf Basis von CAD/CAM Systemen; bisher fehlte aber die Durchgängigkeit der Prozessdaten bis zur Robotersteuerung. Grundvoraussetzung für die Bearbeitung der Programme war bislang die Übersetzung der CNC-Programme in die jeweilige Robotersprache mit Hilfe eines angepassten Postprozessors. Dabei kam es automatisch zu Informationsverlusten, da stets Funktionen aus dem CNC-Programm in den unterschiedlichsten Robotersprachen nicht unterstützt wurden.

Mit KUKA.CNC fallen die alten Einschränkungen weg

Diese Einschränkung gibt es mit KUKA.CNC nicht mehr. Durch die direkte Integration eines CNC-Kerns auf der Robotersteuerung bekommt das Roboter-Bearbeitungs-System zusätzliche Funktionen frei Haus mitgeliefert.

Mit KUKA.CNC bietet die KUKA Roboter GmbH die Möglichkeit, CNC-Programme nach DIN 66025 direkt mit der Robotersteuerung abzuarbeiten. Der komplette Standardcode-Umfang kann über KUKA.CNC interpretiert und vom Roboter umgesetzt werden. (G-Funktionen, M/H/T-Funktionen, lokale und globale Unterprogramme, Steuersatzstrukturen, Schleifen, et cetera) Durch diese Möglichkeiten erweitern sich die Einsatzgebiete eines Industrieroboters vor allem für die folgenden Anwendungsfelder:

- Fräsen von Formteilen aus weichen/mittelfesten Materialien wie Holz, Kunststoff, Aluminium, Verbundmaterialien, et cetera.

- Polieren und Schleifen von Formteilen

- Beschichten und Oberflächenbehandlung komplexer Bauteiloberflächen

- Besäumen und Beschneiden komplexer Bauteile und Bauteilkonturen

- Laser-, Plasma-, Wasserstrahlschneiden von komplexen Bauteilen

Durch die direkte Einbindung des CNC-Kerns auf der Robotersteuerung wird der Roboter zu einer Bearbeitungsmaschine mit offener Kinematik, die die Vorteile eines Industrieroboters wie zum Beispiel der große Arbeitsbereich, die hohe Flexibilität, niedrige Investitionskosten und die sechsachsige Bearbeitung mit den Vorteilen einer CNC-Steuerung wie G-Code-Programmierung, CNC-Benutzeroberfläche, Werkzeugradiuskompensation, große Punktevorausschau, erweiterte Spline-Bahnplanung und komfortable Werkzeugverwaltung kombiniert.

Die CNC-Kern Einbindung ermöglicht zudem eine direkte Verarbeitung des CNC-Programms auf der Robotersteuerung. Sowohl CAD/CAM-Programmierer als auch CNC-Maschinenbediener können somit mit bestehendem Know-how einen Industrieroboter programmieren und bedienen.

KUKA.CNC: Roboterbearbeitung und Werkzeugmaschinenautomatisierung

Neben der grundsätzlichen Möglichkeit, über den in der Robotersteuerung integrierten CNC-Kern entsprechende Programme abzuarbeiten, bietet KUKA weiterhin den vollen Funktionsumfang einer Robotersteuerung an. So kann für unterschiedliche Anwendungen zwischen einem CNC-Betrieb und einem herkömmlichen Roboter-Betrieb umgeschaltet werden. Dadurch lässt sich für den jeweiligen Prozess die ideale Steuerungs-, Programmier- und Bedienumgebung auswählen.

Vorteile für Bahnprozesse

Der CNC-Modus bringt vor allem für Bahnprozesse große Vorteile. Bearbeitungsprogramme mit einer großen Anzahl an Bahnpunkten können über den CNC-Kern und dessen Unterfunktionen genauer und mit reduzierten Taktzeiten abgearbeitet werden. Diese Genauigkeits- und Taktzeitverbesserungen sind durch die erweiterten Bahnplanungsfunktionen im CNC-Kern begründet. Die Bahnplanung mit einer Punktevorausschau von mehr als 500 Punkten ermöglicht es dem Roboter, im Bearbeitungsprozess vor allem Geschwindigkeiten konstant zu halten und Beschleunigungs- und Bremsrampen optimal zu planen.

Aber auch die Bahngenauigkeit wird durch diverse Spline-Interpolationen im CNC-Kern verbessert. Akima- und B-Spline-Berechnungen stellen sicher, dass der Roboter möglichst genau seine Sollbahn abfährt. Diese typischen CNC-Funktionalitäten werden mit den herkömmlichen Funktionen einer Robotersteuerung verheiratet und bringen ein optimales Bearbeitungsergebnis.

Vereinfachte Roboterintegration bietet dem Maschinenbediener Vorteile

Aber auch der Einsatz eines Roboters im Umfeld von herkömmlichen CNC-Bearbeitungsmaschinen wird durch die Möglichkeit der G-Code-Verarbeitung neu definiert. In automatisierten Bearbeitungsanlagen kann zukünftig neben der Werkzeugmaschine auch der Roboter per DIN 66025-Code programmiert und bedient werden. Dies erleichtert die Roboterintegration und bietet vor allem dem Bediener an der Maschine einen wesentlichen Vorteil. Dieser muss zukünftig nicht mehr roboterspezifische Programmierkenntnisse haben, sondern kann mit vorhandenem CNC-Wissen auch den Roboter bedienen.

Bearbeitungsmaschine und Automatisierungsanlage verschmelzen zu einer Einheit

Ein Sonderfall der automatisierten Bearbeitung, ist die Bearbeitung von Bauteilen die vom Roboter gehandhabt werden. Die Kombination von Bearbeitung und Handhabung macht diese Prozessvariante besonders effizient. Da der Roboter die Bauteile fasst, an eine Bearbeitungsstation führt, dort die Bearbeitung durchführen lässt und anschließend einem Ablagesystem übergibt, ist keine weitere Transport- oder Handhabungs-Kinematik für die Prozessautomatisierung notwendig. Bearbeitungsmaschine und Automatisierungsanlage verschmelzen in einem solchen Beispiel zu einer Einheit, was einen großen Einfluss auf das Thema Kosteneffizienz hat.

Durch die CNC-Programmierung eröffnet sich der Robotik eine Vielzahl neuer Programmiersysteme. Der Markt an CAD/CAM-Systemen bietet für unterschiedlichste Bearbeitungsanwendungen entsprechende Speziallösungen. Dadurch werden sich auch zukünftig die Möglichkeiten der Roboterprogrammierung und Roboterverwendung entsprechend vervielfältigen. Zunehmend mehr CAD/CAM-Systeme haben diese Entwicklung erkannt, und statten ihre Softwaresysteme mit entsprechenden Modulen zur Roboterprogrammierung und Simulation aus.

Gerade die Kombination und Durchgängigkeit der kompletten Prozesskette aus dem CAD-System über ein angeschlossenes CAM-Modul bis hin zur roboterspezifischen Bahn- und Prozessplanung ist der große Vorteil dieser Lösung. Durch das direkt angeschlossene Robotersystem samt CNC-Kern wird die Prozesskette geschlossen und kompakt gehalten. Umwege in Postprozessorwerkzeuge sind nicht nötig und durch die direkte Anbindung an das CAD/CAM-System können Optimierungen auf jeder Prozessebene vorgenommen werden.

Mehr Informationen zur KUKA Roboter GmbH:

|

KUKA Roboter GmbH |

|

Zugspitzstraße 140 |

|

86165 Augsburg |

|

Tel.: +49 821 797-4000 |

|

Fax: +49 821 797-4040 |

|

E-Mail: info@kuka-roboter.de |

|

www.kuka-roboter.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 8718.