Via Korrekturschleife zum perfekten Werkzeug

Computertomografie in der Praxis

Um höchst anspruchsvolle Spritzgießteile – wie zum Beispiel die Linsen moderner LED-Scheinwerfer – produzieren zu können, mussten die Formwerkzeuge bis zu ihrer Freigabe bisher mehrere Korrekturschleifen mit Nacharbeit durchlaufen. Mit Hilfe der Computertomografie ist es heute möglich, erste Bauteile so genau und aussagekräftig zu messen, dass notwendige Korrekturen in nur einem Schritt ins Spritzgießwerkzeug übertragen werden. Das spart Zeit und Geld, und nicht nur das: Die erreichbare Qualität ist auf Grund der hohen Datendichte deutlich besser als bei den vorher angewendeten konventionellen Messmethoden.

TomoScope 200 von Werth Messtechnik

Ob bei Tag oder bei Nacht, ob in der Stadt, auf der Landstraße oder Autobahn, moderne PKW liefern heutzutage nahezu vollautomatisch immer das passende Licht. Die Beleuchtungsanlage ist ein Hightech-System, das nur durch modernste elektronische sowie optische Elemente ermöglicht wird. Die Anforderungen an Linsen, Reflektoren, Lichtleiter und alle anderen beteiligten Komponenten sind hoch und setzen innovative Fertigungs- und Messverfahren voraus. Denn was in der physikalischen Theorie funktioniert, muss die Praxis erst erfüllen.

Werner Veser kennt die Schwierigkeiten im Herstellungsprozess genau. Er ist Geschäftsführer der Vema GmbH in Krauchenwies-Göggingen, einem Unternehmen, das aus zwei Bereichen besteht: dem Werkzeug- und Formenbau sowie einer Spritzgießerei, in der höchst anspruchsvolle technische Kunststoffteile gefertigt werden. Eine der Vema-Spezialitäten sind LED-Anwendungen für die Automobilindustrie. Veser erklärt: „Hier haben wir uns ganz spezielles Know-how erworben, so dass viele Lichtdesigner zu uns kommen, um sich ihre Vorstellungen in die Praxis umsetzen zu lassen. Da wir Werkzeugbau und Spritzguss aus einer Hand anbieten können und sich unsere Erfahrungen aus beiden Bereichen ideal ergänzen, sind wir für Werkzeugentwicklung und erste Serien ein idealer Partner.“

Die Produktion von Linsen und Reflektoren hat es in sich. Die Produkte müssen nicht nur glasklar sein, es kommt vor allem auf die Flächen an, die absolut eben und in einem definierten Winkel zueinander stehen müssen. Schon bei einer Abweichung von über 2/100stel Millimeter verzeichnet das transportierte Licht Einbußen in Höhe von etwa 30 Prozent. Somit ist höchste Genauigkeit für die optischen Funktionsflächen des Endprodukts gefordert. Ein Anspruch, den im Wesentlichen das Formwerkzeug und seine prozesssichere Auslegung erfüllen müssen. Das nachfolgende Spritzgießen ist im Vergleich zum Werkzeugbau leichter zu beherrschen.

Um die geforderte hohe Präzision zu erreichen, geht Veser in der Regel folgenden Weg: Die CAD-Daten des Bauteils erhält er vom Kunden im Step- oder IGES-Format. Er lädt sie in sein CAD/CAM-System, wo er zunächst im CAD die zu erwartenden, kunststoffspezifischen Schwindungen berücksichtigt. Aus dem Positivteil generiert er dann die negative Form und konstruiert damit das benötigte Werkzeug. Aus dieser CAD-Datei wird im CAM-Part der Software das NC-Programm generiert. Anschließend kann der Werkzeugbau die Form fräsen und mit Auswerfern, Schiebern etc. ergänzen. Mit Simulationen und Probeläufen auf der Spritzgießmaschine wird das Werkzeug solange optimiert, bis eine prozesssichere Produktion gewährleistet ist. Das heißt, Stichmaße bleiben in einer Toleranz von einem Zehntel Millimeter.

Weniger ist mehr

Für komplexe technische Kunststoffteile empfiehlt sich das Messen mit Computertomografie. So lassen sich die Werkzeug-Korrekturschleifen auf eine einzige reduzieren. Bild: Werth Messtechnik

Per Feintuning zum Ziel

Nun beginnt gewissermaßen das Feintuning, für das die gespritzten Produkte hochgenau gemessen werden müssen. Werden dabei Abweichungen gegenüber den Solldaten festgestellt, muss das Werkzeug entsprechend korrigiert werden. Besonders dickwandige Teile, zu denen die LED-Linsen zu zählen sind, sind sehr Schwund anfällig und erfordern beim herkömmlichen taktilen Messen, bedingt durch die relativ geringe Auflösung der Messdaten in der Regel mehrere Korrekturschleifen.

Das Messen mit Taster oder anderen Verfahren hat neben der eingeschränkten Zahl der Messpunkte noch eine weitere Schwäche: den Zugang zu Seitenflächen und Hinterschnitten. Diese „normalen“ Verfahren bieten darüber hinaus keine Möglichkeit, alle Baugruppen im Verbund zu messen – was wichtig wäre, denn die Winkel der Flächen und die Lage der Lichtquelle zueinander sind von großer Bedeutung. So bleibt nur die Möglichkeit, die in mehreren Messgängen ermittelten Maße nachträglich zusammenzufügen – was zusätzliche Arbeit bedeutet und Ungenauigkeiten implementiert.

Auf der Suche nach Alternativen erhielt Veser den Tipp, es mit Computertomografie (CT) zu versuchen. Ein Verfahren, das aus der Medizin bekannt ist, aber im industriellen Bereich trotz hervorragender Ergebnisse noch vergleichsweise selten eingesetzt wird. Ein glücklicher Umstand war, dass der empfohlene Dienstleister HeMa-CT in Schönaich sitzt, also nur knapp 100 Kilometer von Vema entfernt. „Das erleichterte die Kontaktaufnahme und Abstimmung. Schon das erste Ergebnis war absolut vielversprechend“, berichtet ein begeisterter Werner Veser. „Nachdem wir unsere Anforderungen kommuniziert und angepasst hatten, erreichten wir Mess- und Korrekturergebnisse, die ich mir vorher nicht hätte träumen lassen.“

Hinter HeMa-CT stecken zwei innovativ denkende Köpfe, Mark Waschitschek und Herbert Layher, – und ein TomoScope von Werth Messtechnik. Beide Geschäftsführer haben ihre Wurzeln im Werkzeugbau für Kunststoffspritzguss, waren bei diversen Zulieferunternehmen beschäftigt und haben sich schließlich bei ihrer letzten Firma kennengelernt. Der eine als technischer Leiter, der andere als Qualitätsverantwortlicher machten sie sich vor rund fünf Jahren auf die Suche nach verbesserten Messmöglichkeiten für komplexe technische Teile. Auf einer Messe stießen sie auf die Computertomografie und haben schnell das Potential dieser Technik erkannt. Da ein solches CT-Messgerät für manchen kleineren Werkzeug- und Formenbauer oder Spritzgießer nicht voll ausgelastet wäre, entschlossen sie sich, mit einem TomoScope200 von Werth Messtechnik, dem ersten speziell für die Koordinatenmesstechnik entwickelten Computertomografie-Gerät, den Sprung in die Selbstständigkeit zu wagen und als Dienstleister aktiv zu werden.

Höchste Qualität für perfektes Licht

Linsen und Reflektoren sind anspruchsvolle Bauteile. Sie müssen nicht nur glasklar sein, es kommt vor allem auf die Flächen an, die absolut eben und in einem definierten Winkel zueinander stehen müssen.

Zwei Verfahren kombiniert

Bei der Computertomografie, einem Röntgenverfahren, wird das Werkstück auf einem Drehtisch zwischen der Röntgenquelle und einem Detektor positioniert, der analog einer CCD-Kamera arbeitet. Er wandelt das Röntgenbild in ein digitales 2D-Bild zur weiteren Verarbeitung um. Das Objekt wird um 360° gedreht, und es werden Röntgenbilder in mehreren Drehlagen aufgenommen. Anschließend erfolgt eine 3D-Rekonstruktion der Einzelbilder zu einer kompletten 3D-Punktewolke, die die gesamte Werkstückgeometrie innen und außen beschreibt.

Die Besonderheit des Werth TomoScopes liegt in der Verknüpfung bewährter Technologien der Koordinatenmesstechnik mit denen der Computertomografie. Das Ergebnis: Messdaten mit einer Genauigkeit im µm-Bereich, die jedes Detail des Werkstücks abbilden und sich in verschiedener Weise auswerten lassen. In der Regel wird die Punktewolke als STL „Netz“ bereitgestellt, das sich leicht bearbeiten und optimieren lässt.

Für Herbert Layher und Mark Waschitschek war schnell klar, dass sich das Verfahren ideal für die Erstmusterprüfung von Kunststoffteilen aber auch, wie von Werth offeriert, zur Werkzeugkorrektur eignet: „Wir sind beide Praktiker und wollten unsere Kenntnisse aus dem Werkzeugbau und Spritzguss mit einbringen. Daher war es nie unser Bestreben, als reiner Messdienstleister aufzutreten. Bei der Firma Vema konnten wir beweisen, dass sich die CT ideal zur Werkzeugkorrektur eignet.“

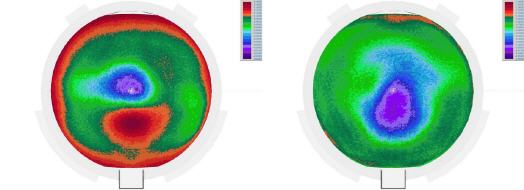

In der Praxis sieht das so aus: Anstatt des taktilen Messens bringt Werner Veser das gespritzte Bauteil zu HeMa-CT. Dort wird im TomoScope das Teil „durchleuchtet“. Aus der gewonnenen 3D-Punktewolke wird ein STL-File generiert, das mit den Original-CAD-Daten verglichen werden kann. Abweichungen sind auf einen Blick über eine Farbcodierung erkennbar. „Ist das Teil in den geforderten Toleranzen, legt man die Daten zum Erstmusterprüfbericht und fertig“, erklärt Mark Waschitschek. „Bei Fehlern können wir die Bereiche klar erkennen, die eine Werkzeugänderung erfordern. In diesem Fall ziehen wir unseren Partner, den CAD- und Messtechnik-Spezialisten Carlos Machado hinzu.“

In Absprache mit Werner Veser bearbeitet Carlos Machado die mit dem Werth TomoScope gemessenen STL-Daten. Er nimmt über sein CAD/CAM-System eine Flächenrückführung der zu korrigierenden Bereiche vor, spiegelt hierbei die zu korrigierenden Abweichungen und fügt die optimierten Bereiche in das Original Werkzeug-CAD-File ein. Er erklärt an einem Beispiel das dahinter stehende Prinzip: „Wenn eine Tasse rund sein sollte, aber oval aus der Spritzgießmaschine kommt, übertrage ich die räumliche Abweichung auf die andere Seite ins Werkzeug. Dadurch wird der Fehler kompensiert, und die nächste Tasse fällt rund aus der Form.“

Ein Prinzip, das Vema auch bisher schon angewendet hat, nur nicht in dieser Genauigkeit. Denn mit einem Messtaster lassen sich bei optimaler Anwendung und vertretbarer Zeit nur ein Hundertstel der Messpunkte setzen, die mit CT erreicht werden. Werner Veser lobt die Arbeit von HeMa-CT und Machado. Besonders hebt er den für ihn einfachen Ablauf hervor: „Wenn eine Werkzeugkorrektur notwendig ist, erhalte ich eine neue CAD-Datei, die ich bei mir einlese, ins CAM-System übertrage und daraus die Fräsbahnen zur Nachbearbeitung meines Werkzeugs generiere. Bisher haben alle Werkzeuge dann ohne eine weitere Korrekturschleife optimal gepasst. Wir haben an Qualität gewonnen und Zeit gespart.

Ct sorgt für Reklamationsrückgang

Seit etwa eineinhalb Jahren setzt Vema auf die Unterstützung von HeMa-CT und der Werth-Computertomografie. Auch für die Untersuchung von Pumpendeckeln aus Kunststoff setzt Veser auf diese innovative Messmethode. Er erklärt: „Beim Röntgen wird das gesamte Volumen erfasst. Über entsprechende Software lassen sich daher auch Porosität ermitteln oder Lunker feststellen. Daraus können wir dann wichtige Erkenntnisse für den Spritzvorgang ableiten oder bei Reklamationen die Qualität unserer Teile gegenüber dem Kunden nachweisen.“

Dem pflichtet Herbert Layher bei. Er kennt aus dem CT-Geschäft mehrere Kunden, die unberechtigte Schadensersatzforderungen abweisen und in der Folge einen Rückgang der Reklamationen feststellen konnten. Für alle Unternehmen, die sich zwar kein eigenes TomoScope leisten können, aber die Messungen und Untersuchungen selbst vornehmen wollen, hat er eine Empfehlung parat: „Schaffen Sie sich einen PC mit der Messsoftware WinWerth an. Das kostet nur einen Bruchteil der gesamten Anlage. Wir liefern ihnen dann die STL-Daten, die Sie selbst auswerten können.“

Qualität hat eine Farbe

Eine LED-Linse vor der Werkzeugkorrektur (links) und danach. Mittels Computertomografie wurden die Bauteile gemessen. Maßliche Abweichungen gegenüber den Soll-Daten sind auf einen Blick über eine Farbcodierung erkennbar. Nach einer Korrekturschleife liegt das Ergebnis im "grünen Bereich". Bilder: HeMa-CT

Mehr Informationen zur Werth Messtechnik GmbH:

|

Werth Messtechnik GmbH |

|

Siemensstraße 19 |

|

Tel.: +49-(0)641-7938-0 |

|

Fax: +49-(0)641-7938-719 |

|

E-Mail: mail@werthmesstechnik.de |

|

www.werth.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 5123.