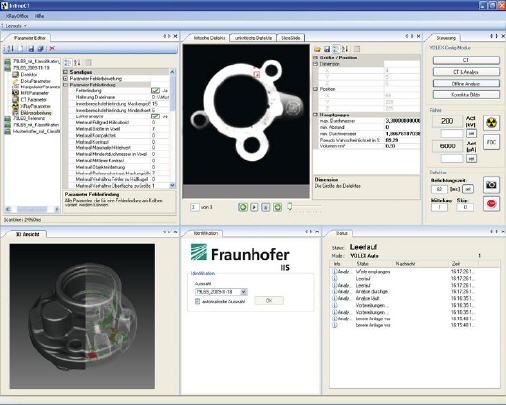

IIS: Inline-CT-Prüfung mit Komfort

3D-Scann in Rekordzeit

Die 3-D-Röntgen-Computertomographie (CT) ermöglicht die komplette Erfassung eines Objekts mit all seinen innenliegenden Strukturen und die Bestimmung aller wesentlichen Fehlermerkmale. Diese Technologie ist bislang vor allem als zerstörungsfreies Prüfverfahren zur Untersuchung von Prototypen im Laborbereich etabliert. Nun ist erstmals auch der Einsatz der CT-Technologie zur Inline-Prüfung möglich: Mithilfe eines extrem robusten Detektors, der durch kurze Belichtungszeiten bis zu einer Millisekunde eine schnelle Datenaufnahme erlaubt, und neuartigen und hocheffizienten Algorithmen zur Kombination von Volumenberechnung und Bildauswertung wurde ein Inline-CT-System realisiert, mit dem ein Objekt mittels 3-D-CT innerhalb von 30 Sekunden vollautomatisch geprüft werden kann.

Eine dreidimensionale (3-D) Bauteilcharakterisierung kann im Unterschied zu einer 2-D-Durchstrahlungsprüfung (Radioskopie) alle wesentlichen Fehlermerkmale bestimmen. Dies erlaubt einen sehr differenzierten Umgang mit Defekten in Bauteilen und trägt somit unter Berücksichtigung des »Effect of Defect« (EOD) zu einer Verringerung der Ausschussquoten bei. Die genaue Lagebestimmung von Defekten im Objekt führt auch zu einem besseren Verständnis des gesamten Herstellungsprozesses. Eine automatische Rückkopplung der über das Bauteil gewonnenen Informationen in die Parametrierung und Optimierung des Gesamtprozesses wurde bislang nur als Vision wahrgenommen. Durch die Inline-CT rückt sie erstmals in greifbare Nähe.

Prinzip der Inline-Computertomographie

Die 3-D-Röntgen-Computertomographie (CT) hat sich mittlerweile als zerstörungsfreies Prüfverfahren zur Untersuchung von Prototypen im Laborbereich etabliert. Die 3-D-CT ermöglicht die komplette Erfassung eines Objekts mit all seinen innenliegenden Strukturen.

Werden alle gefertigten Objekte bereits innerhalb des Herstellungsprozesses geprüft, spricht man von einer Inline-Prüfung.

Bisher haben jedoch lange Messzeiten, die zu kurze Lebenszeit von Röntgendetektoren im Dauereinsatz und die zeitaufwändigen Algorithmen zur Berechnung und Untersuchung der Volumendaten den Einsatz der CT-Technologie zur Inline-Prüfung verhindert.

Um ein inline-fähiges CT-System für die prozessintegrierte Bauteilprüfung zu realisieren, wurden am Fraunhofer IIS neben einem extrem robusten Detektor, der durch kurze Belichtungszeiten bis zu einer Millisekunde eine schnelle Datenaufnahme erlaubt, auch neuartige und hocheffiziente Algorithmen zur Kombination von Volumenberechnung und Bildauswertung realisiert. Durch diese Neuentwicklungen ist es erstmalig möglich, ein Objekt mittels 3-D-CT innerhalb von 30 Sekunden vollautomatisch zu prüfen.

Komponenten

Ein komplettes Inline-CT-System besteht aus auf die Anforderungen des Kunden zugeschnittenen Soft- und Hardwarekomponenten. Die Softwarekomponenten umfassen die Anlagensteuerung sowie 3-D-Fehlerdetektions-Algorithmen mit präziser 3-D Fehlerlokalisation. Die Hardware besteht aus langzeitstabiler Röntgen-Quelle, -Detektor, einem Positioniersystem, dem Strahlenschutz sowie ggf. einer Handling-Vorrichtung zur Zu- und Abführung der Prüfteile.

Vorteile für Anwender

- Vollautomatische 3-D-Prüfung im Prozesstakt

- Kommunikation mit externer Fabriksteuerung des Kunden (z. B. BDE)

- Verbesserte Prozessregelung durch 3-D-Bauteilcharakterisierung

Leistungsmerkmale der Inline-CT

- Schnelle CT-Rekonstruktion beginnend mit der ersten Projektion

- Fertigstellung der Rekonstruktion unmittelbar nach Aufnahme der letzten Projektion

- Referenzbasierte und referenzlose 3-D-Auswertung

- Detektion von Oberflächendefekten

- Exakte Bestimmung der Defektlage (z. B. Abstand zur Oberfläche)

- Detektierbare Porengröße ca. 1% der durchstrahlten Wanddicke

- Offline-Optimierung der Auswerteparameter

- Lernfähiges Klassifikationsverfahren zur Unterdrückung von Pseudofehlern

Anwendungen

- Automatische Gussteilprüfung

- Detektion von Lunkern, Poren und Fremdeinschlüssen

- Bestimmung kundenspezifischer Defektmerkmale

- Analyse offen- und geschlossenporiger Schäume, Porenverteilung

- Verteilung der Zellwanddicken

- Charakterisierung von Faserverbundwerkstoffen: Faserverteilung und –ausrichtung, Volumenanteil

Mehr Informationen zum Fraunhofer IIS:

|

Fraunhofer-Institut für Integrierte Schaltungen IIS |

|

Am Wolfsmantel 33 |

|

91058 Erlangen |

|

Tel.: +49 9131 58061-7537 |

|

Fax: +49 9131 58061-7599 |

|

www.iis.fraunhofer.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2546.