DG: Segelflugzeugbau der Top-Klasse

Auf des Ulmer Schneiders Spuren

Der Traum vom Fliegen ist seit über 100 Jahren erfüllt. Pioniere, wie Leonardo da Vinci, der Schneider von Ulm, Gustav Weisskopf oder die Gebrüder Wright waren die Väter, die maßgeblich dafür gesorgt haben, dass fliegen heute eine Selbstverständlichkeit ist. Insbesondere Segelflugzeuge sind heute der Liebling vieler Flugbegeisterter, da kein Motorenlärm den Fluggenuss trübt. Das Unternehmen DG Flugzeugbau ist ganz vorne zu finden, wenn es um edles Segelfluggerät für puren Fluggenuss geht.

Fliegen ist heute nichts Besonderes mehr. Jeder kann einen Flug in den Urlaub buchen und nahezu sicher sein, dass er wohlbehalten an sein Ziel und wieder zurückkommt. Die Technik des Fliegens ist derart ausgereift, dass sie mit hoher Sicherheit ohne Ausfall funktioniert. Diese Aussage gilt auch für Segelflugzeuge. Obwohl diese Fluggeräte nur die Thermik in Form von Aufwinden nutzen, ist diese Form des Fliegens sehr sicher.

Unfälle mit Segelflugzeugen sind nahezu nie der Technik anzulasten.

Es ist Fakt, dass in fast allen Fällen ein Flugunfall, egal bei welchem Flugzeugtyp, in der Regel auf menschliches Versagen zurückzuführen ist. Die hohe Zuverlässigkeit der Flugzeuge kommt nicht von Ungefähr, sind doch die Zulassungsbestimmungen für neue Fluggeräte sowie die regelmäßigen Überprüfungen noch strenger, als diejenigen Begutachtungen, die Kraftfahrzeuge beim TÜV oder der Dekra absolvieren müssen. Segelflugzeuge gehören zu denjenigen Flugzeugtypen, die bei Hobbyfliegern extrem beliebt sind. Der Grund ist nicht nur in der Art des Fliegens zu suchen, sondern auch monetär begründet, da Segelflugzeuge in der Anschaffung und im Unterhalt keine Löcher übler Art in die Haushaltskasse reißen.

Freilich sind die Summen für einen Normalverdiener immer noch beachtlich, weshalb für diesen Personenkreis Flugvereine eine Alternative sind, auf preiswerte Art ein tolles Hobby zu betreiben. Wer sich jedoch ein eigenes Segelflugzeug leistet, wird sich freuen, dass ihn das Gerät praktisch von der Wiege bis zur Bahre begleitet, denn die Lebensdauer dieser Fluggeräte ist enorm. Sagenhafte 12 000 Flugstunden halten Neubauten problemlos aus. Wer bedenkt, dass er pro Jahr nur wenige hundert Stunden schaffen kann, stellt fest, dass er sein Fluggerät, anders als ein Auto, sehr lange nutzen kann.

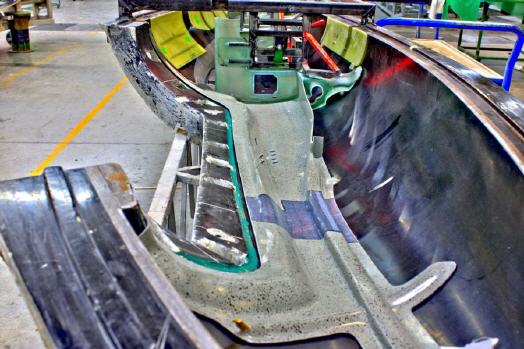

Wer sein Leben einem Flugzeug anvertraut, der geht in der Regel keine Kompromisse bezüglich Qualität und Zuverlässigkeit ein. Nur beste Adressen haben eine Chance, Ihre Fluggeräte an den Piloten respektive die Pilotin zu bringen. Zu den Erste-Sahne-Adressen zählt das Unternehmen ›DG Flugzeugbau‹, das zu den Marktführern in Sachen Segelflugzeugbau zu zählen ist.Die 65-Mann-Manufaktur fertigt ausschließlich auf Bestellung. Was der Kunde für sein Geld erhält, sind Segelflugzeuge vom Feinsten. Es ist faszinierend zu beobachten, wie souverän die Fachleute mit Glas- und Kohlefaser- beziehungsweise Kevlargewebe umgehen. Gebaut werden Segelflugzeuge praktisch von außen nach innen. Das liegt daran, dass dazu Formen nötig sind, die nach und nach mit allen „Zutaten“ gefüllt werden, die etwa für einen Flügel benötigt werden.

Fertigung mit Anspruch

Los geht es bereits mit dem Polyesterlack, der in diese Formen eingespritzt wird und später die Außenhaut bildet, über die der spätere Besitzer stolz streicht, wenn er zum ersten Mal sein Flugzeug abholen wird. Nachdem der Lack ausgehärtet ist, wird Epoxidharz auf diesen aufgetragen und mit einer Rollenwalze verteilt.

Anschließend werden, ähnlich einem Schnittmuster beim Schneider, die verschiedenen Fasermatten zugeschnitten und in die Formen gelegt, wobei zunächst eine dünne Glasgewebematte eingelegt wird, die dafür sorgt, dass sich die folgenden Lagen der dickeren Matten optisch nicht auf der späteren Oberfläche abzeichnen können. Ein weiterer Vorteil dieser Glasgewebematte ist, dass sich diese durch die nass-in-nass-Technik derart mit dem Polyesterlack verbindet, dass spätere Lackabplatzungen vermieden werden.

Die folgenden Lagen an Material, zu denen auch bis zu acht Millimeter dicke Hartschaumplatten gehören, werden nach einem ganz bestimmten überlappenden Verlegesystem aufeinandergelegt, damit diese sich optimal verklammern und keine Schwachstellen entstehen können. Die Gewebelagen beziehungsweise Schaumplatten werden mit Harz getränkt und dieses wiederum mit einer Rollenwalze gleichmäßig verteilt. Dadurch schmiegt sich Lage für Lage optimal an die Form an.

Immer mehr Lagen kommen hinzu, bis die Vorgaben der Ingenieure erreicht sind. Was sich so leicht anhört, ist in der Praxis nur mit viel Erfahrung zu leisten. Schließlich erfolgt die Verarbeitung der Materialien ausschließlich von Hand. Maschinen kommen beim Laminierprozess nicht zum Einsatz. Geschick und Augenmaß verhindern teuren Abfall. Wer den erfahrenen Flugzeugbauern zusieht, kann beispielsweise erstaunt feststellen, dass Gewebe, welches vorher noch weit über die Form hinaus ragte, sich am Ende des Arbeitsschrittes völlig der Kontur der Form angepasst hat und nur noch minimal übersteht.

Dieser Überstand wird dann nach dem Aushärten des Harzes abgetrennt. An unkritischen Stellen werden preisgünstige Glasfasermatten verwendet, an besonders belasteten Stellen, etwa dem Cockpit oder am Flügel, wird aber auch zu den teuren CFK- beziehungsweise Kevlar-Matten gegriffen.

Wohlüberlegter Materialmix

Das teure Material wird mit Bedacht nur an den wichtigen Stellen eingesetzt, da beispielsweise der Quadratmeter Kohlefasermatte mit 35 Euro zu Buche schlägt. Für einen Satz Flügel werden trotz sparsamen Umgang immer noch über 40 qm Kohlefaser und an die 20 kg Epoxidharz benötigt, was Materialkosten von einigen tausend Euro nach sich zieht.

Besonders teures Aramid-Gewebe wird für das Cockpit verwendet. Dieses Material ist zwar schwer zu bearbeiten, bietet jedoch im Fall eines Absturzes einen hohen Schutz vor splitternden Kohlefasern. Um zu verhindern, dass sich die harzdurchtränkten Gewebelagen mit der Form fest verbinden und diese dadurch unbrauchbar machen, werden die Formen zuvor mit einem Trennmittel eingerieben. Das Trennmittel hat hier die gleiche Funktion, wie eine Anti-Haft-Beschichtung in einer Bratpfanne.

Natürlich entstehen beim Hantieren mit Harzen und Trennmitteln giftige Dämpfe, die schädlich für den Organismus sind. Diese werden bei DG Flugzeugbau durch eine im Boden eingebaute Absaugung entfernt, sodass die Raumluft in der Fertigungshalle sehr angenehm ist.

Nachdem nun ein Rumpf oder ein Flügel mit allen Fasermattenlagen bestückt wurde, bekommen die noch klebrigen Bauteile 12 Stunden Zeit, um auszuhärten. Nach Abschluss dieses Vorgangs müssen die jeweiligen Bauteilhälften zu einem kompletten Flügel oder Rumpf vereinigt werden. Dazu werden die Hälften an den Verbindungsstellen mit einer thixotropen Mischung aus Harz, Aerosil und Baumwolle bestrichen. Das Aufbringen dieses besonderen Klebers erfolgt allerdings nicht mit einem Pinsel, sondern mit einer Spritztüte, wie sie auch der Konditor für seine Leckereien verwendet. Dabei müssen die Schichtdicken genau eingehalten werden, die zuvor durch einen Abdruck mit Plastilin ermittelt wurden.

Nun können die beiden Flügelhälften aufeinandergelegt und mit Schraubzwingen fixiert werden, ehe sie zusammen in einen großen Ofen geschoben und bei 60 Grad Celsius getempert werden. Durch diese Maßnahme härtet das Epoxidharz vollkommen aus. Zudem erhält das Material seine Gebrauchshärte. Natürlich muss vor dem Verkleben der Hälften alles genau geprüft werden, da nachträglich keine Fehler oder vergessenen Bauteile, insbesondere im Flügel, zu korrigieren sind.

Nach dem Tempern werden die beiden Formen, die jeweils für eine Bauteilhälfte nötig waren, entfernt, was durch den Einsatz des Trennmittels problemlos vonstattengeht. Das durch Verpressen aus der Form herausgedrückte Verklebe-Gut wird anschließend mit der Diamantsäge entfernt und das Flugzeugteil mit Schleifpapier von überstehendem Material befreit. Der Rumpf kann nun mit Bohrungen für Gewindebuchsen, Steuerstangen und Elektrokabel versehen werden. Die Fachleute von DG Flugzeugbau führen diese Arbeiten mit ganz normalen HSS-Bohrern aus, da die kleine Menge täglicher Bohrungen die Anschaffung spezieller Compound-Bohrer nicht sinnvoll erscheinen lässt.

Dass Roboter nicht immer eine Gute Wahl sind, beziehungsweise derzeit ihre Fähigkeiten nicht ausreichen, ist beim Schleifen und Polieren von Flügel und Rumpf zu sehen. Nur Menschen sind in der Lage, Unebenheiten an Flügeln oder Rümpfen zu erkennen, die anschließend so lange mit feinstem Schleifpapier bis hin zur 2 000er Körnung und ganz viel Wasser bearbeitet werden, bis eine absolut harmonische Oberfläche entsteht. Es lohnt sich, DG-Flugzeuge etwa auf Messen oder Flugtagen diesbezüglich einmal genauer unter die Lupe zu nehmen.

Die Oberflächenqualität ist enorm hoch. Ein ausgeklügelter Arbeitsplan verhindert, dass bei der Fertigung eines DG-Flugzeugs etwas übersehen wird. So ein Fertigungssystem ist absolut notwendig, da jedes Flugzeug nahezu ein Unikat ist und eine handwerkliche Manufaktur das Bild der Flugzeugherstellung prägt. DG Flugzeugbau ist dadurch besonders flexibel und kann auch externe Aufträge für Fremdfirmen problemlos einplanen.

An der Spitze seiner Zunft

Ein besonders interessanter Auftrag war beispielsweise die Anfertigung des Volocopter-Prototyps, einem neuartigen Fluggerät, das langfristig wohl den Hubschrauber ablösen wird. Aber auch anderen interessanten Nischen wendet sich DG Flugzeugbau zu und baut Windkraftblätter oder, für einen amerikanischen Partner, spezielle Ambulanzausstattungen aus Composite, mit deren Hilfe Geschäftsflugzeuge aber auch größere Airliner zum Rettungsflugzeug umgerüstet werden können.

Um künftig noch flexibler reagieren zu können hat DG Flugzeugbau eine Dreiachs-Fräsmaschine angeschafft, auf der die Negativformen neuer Produkte erstellt werden. Da diese Maschine aber zu einem Gutteil nicht ausgelastet sein wird, bietet DG Flugzeugbau auch die Regiearbeit in Aluminium und Ureol an.

Doch zurück zum Flugzeugbau. Mit dem Modell ›DG 1000 M‹ hat das Unternehmen ein doppelsitziges Segelflugzeug im Angebot, das über einen ausklappbaren Motor verfügt. Mit diesem Motor ist es ohne Schleppflugzeug oder Schleppwinde möglich, vom Flugplatz mit eigner Kraft zu starten. Darüber hinaus ist dieser Motor eine kleine Versicherung, wenn unverhofft die Thermik keine Rückkehr zum Flugplatz zulässt. Via Motor geht das jedoch problemlos, denn der Sprit für den Motor reicht, je nach Zuladung, für 250 bis 500 km Entfernung.

Das Modell ist zudem mit Solarzellen bestückt, was die Verwendung kleinerer und somit leichterer Akkus für die Stromversorgung der Cockpitanlage erlaubt.Wer nun das Verlangen verspürt, auch in so einem Fluggerät zu sitzen, sollte sich an einen Segelflugverein wenden und dort das Abenteuer ›Segelfliegen‹ in Angriff nehmen. Die Wahrscheinlichkeit ist hoch, dass hier eine besondere Leidenschaft erblüht und die Erkenntnis reift, dass die Freiheit über den Wolken wohl grenzenlos ist.

Mehr Informationen zur DG Flugzeugbau GmbH:

|

DG Flugzeugbau GmbH |

|

Otto Lilienthal Weg 2 / Am Flugplatz |

|

76646 Bruchsal |

|

Tel.: +49 (0) 7251 3020-0 |

|

Fax: +49 (0) 7251 3020-200 |

|

E-Mail: goeldner@dg-flugzeugbau.de |

|

www.dg-flugzeugbau.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 5326.