Verkleben im Minutentakt

Neue Anlage von Martin Mechanic

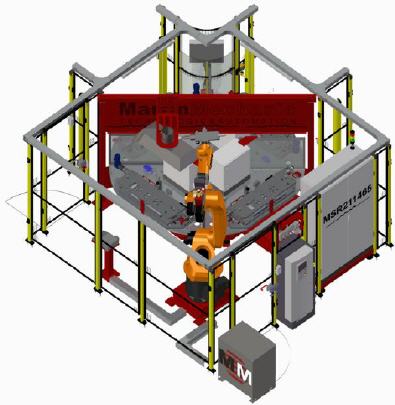

Ein Beispiel dafür, wie selbst einfache Montage- und Klebevorgänge automatisiert werden können, um Zeit und Geld zu sparen, ist die neue Anlage MSR 211465 von MartinMechanic. Mit ihr werden Konfektionskabel auf Möbelteile geklebt. Die Zykluszeit für einen Arbeitsgang auf dem Rundtisch beträgt gerade mal eine Minute.

Die Anlage ist für die Serienfertigung so flexibel ausgerichtet, dass die Bauteilträger in Größe und Form jederzeit variieren können. Sind sie weniger als 600 Millimeter lang, können sogar zwei auf einmal bearbeitet werden. Für das feine Auftragen der Klebelinie auf die Kunststoffteile ist ein Sechs-Achs-Roboter vom Typ KUKA KR 30 im Einsatz, der die hohen Anforderungen an die Bahngenauigkeit erfüllt. Er hat eine Reichweite von 2,50 Meter.

Mit 4,50 Meter Breite und fünf Meter Länge ist die Anlage fast quadratisch. Im Innern füllt sie der Rundschalttisch mit einem Durchmesser von 3,50 Meter annähernd aus. Dieser Rundschalttisch ist in vier Stationen eingeteilt. Bedient wird er von zwei Arbeitsplätzen aus.

An der ersten Station wird das Kabel vom Werker in den unteren Teil der Formaufnahme eingelegt. Dafür gibt es einen Anschlag, damit es immer richtig positioniert ist. Der Kunststoffträger, auf den das Kabel aufgeklebt wird, wird in den oberen Teil der Formaufnahme eingelegt und durch einen Vakuumsauger gehalten. Dabei wird der Kunststoffträger exakt über dem Anschlag positioniert.

Oberer und unterer Teil der Formaufnahme tauschen dann ihre Position, damit die Heißkleberaupe vom KUKA-Roboter an der dritten Station fein säuberlich in der Waagerechten auf den Bauteilträger aufgetragen werden kann. Danach schließt sich die Formaufnahme. Träger und Kabel werden aufeinandergepresst und exakt verklebt.

Schon nach 15 Sekunden öffnet sich die Formaufnahme wieder, und der Rundschalttisch taktet um 90 Grad weiter zur vierten Station, wo die Klebenaht durch eine Kamera auf ihre Genauigkeit hin überprüft wird. Die fertigen Kunststoffteile wandern zurück zur zweiten Station. Sollte zu viel oder zu wenig Kleber aufgetragen worden sein, erkennt der Werker das auf seinem 19-Zoll-Touch-Monitor an Hand einer roten Fehlermeldung. Den muss er vor der Entnahme des Schlechtteils resetten, damit garantiert ist, dass er das unsauber verklebte Teil in die Schlechtteilebox aussortiert hat.

Während der Bediener anschließend den neuen Kunststoffträger einlegt, bereitet sein Kollege an der ersten Station wieder das Konfektionskabel vor. Der Klebevorgang beginnt von vorn.

Herzstück der neuen MSR 211465 von MartinMechanic ist eine fehlersichere SPS-Steuerung vom Typ S7-1500. Der Arbeitsraum des Roboters wurde so konfiguriert, dass sein Greifarm aus Sicherheitsgründen nicht in die Nähe der Bediener gelangen kann. Außerdem wurde ein Schutzzaun angebracht, damit nichts Ungeplantes in den Arbeitsraum gelangen kann.

In der Mitte der Arbeitszelle sorgt die kontrollierte Absaugung dafür, dass die Dämpfe, die beim Klebevorgang entstehen, erst gar nicht in die Umluft gelangen. Die Absaugung ist an die zentrale Absauganlage angeschlossen.

Die Konstruktions- und Bauzeit für die MSR 211465 betrug gerade einmal sechs Monate.

Mehr Informationen zu MartinMechanic:

|

MartinMechanic Friedrich Martin GmbH & Co KG |

|

Heinrich-Hertz-Straße 2 |

|

72202 Nagold |

|

Tel.: +49 (0)7452-84660 |

|

Fax: +49 (0)7452-8466566 |

|

E-Mail: info@MartinMechanic.com |

|

www.MartinMechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2391.