Präzisionsteile im Pendelhub

Auf ServoDirekt-Technik gesetzt

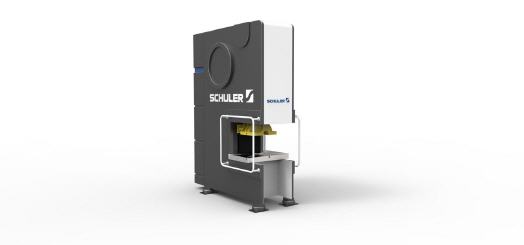

Wer als Lohnstanzerei erfolgreich sein will und kurze Taktzeiten erreichen will, braucht einen modernen Maschinenpark. Stephan Schanz, Inhaber der SF Schanz Stanztechnologie GmbH im württembergischen Straubenhardt, entschied sich 2015 für die damals brandneue CSP 100 mit ServoDirekt-Technologie von Beutler Nova, einer Tochter der Schuler AG und Spezialist für C-Gestell- und Compact-Pressen.

Mit gerade 27 Jahren hatte der Maschinenbautechniker 2007 einen eingeführten Stanzbetrieb übernommen. 2010 folgte der Umzug nach Straubenhardt und die Umfirmierung zu SF Schanz Stanztechnologie. Seit Ende 2010 geht es stetig aufwärts, derzeit beschäftigt das Unternehmen sechs Mitarbeiter. Überzeugt hat Stephan Schanz bei der CSP 100 die Kniehebeltechnik mit Servoantrieb. Zudem schätzt er einen weiteren Vorteil: Mit einer Aufstellfläche von gerade einmal zwei Quadratmetern benötigt die CSP 100 spürbar weniger Platz als herkömmliche Pressen, so dass Flächen beispielsweise für Logistik frei werden.

Der mit mehreren Innovationspreisen ausgezeichnete Ein-Pleuel-Stanzautomat mit ServoDirekt-Technologie verleiht im Vergleich zu bisherigen Anlagen sowohl der Ausbringungsleistung als auch der Energie-Effizienz einen Schub. Grund dafür ist ein hochdynamischer Einbau-Torquemotor, der bei der Maschine direkt auf einem Kniegelenk-Antrieb sitzt und den Pendelhub-Betrieb möglich macht.

Die reversierende Bewegung des Torquemotors in Verbindung mit der individuellen Anpassung der Hubhöhe via ServoDirekt-Technologie führt zu einer deutlichen Ausbringungssteigerung. Zudem ist der Energieverbrauch pro Hub im Vergleich zu konventionell angetriebenen Pressen geringer. Gleichzeitig erhöhen sich durch die optimale Anpassung der Stößelgeschwindigkeit die Teilequalität und die Werkzeugstandzeiten. Stanzexperte Frank Leininger, ein alter Hase im Team der SF Schanz Stanztechnologie: „Dabei ist schieres Tempo für uns nicht entscheidend. Lieber verzichte ich auf ein paar Takte und erreiche dadurch einen störungsfreien Dauerlauf.„

Umformprozess individuell anpassbar

Der Kniegelenk-Antrieb ermöglicht bereits durch seinen Aufbau geringe Stößelgeschwindigkeiten während der Umformphase. Durch die ServoDirekt-Technologie lässt sich der Umformprozess darüber hinaus individuell an das jeweilige Bauteil anpassen. Bei SF Schanz Stanztechnologie entstehen so Massenprodukte für die unterschiedlichsten Branchen: von Komponenten für die Elektronikindustrie in Messing oder Kupfer über belastbare Möbelbeschläge bis hin zu präzisen Autoteilen. Gearbeitet wird überwiegend vom Coil mit bis zu 300 Millimetern Bandbreite im Dickenbereich zwischen 0,2 und 2,5 Millimetern.

Weil der Anteil der NE-Metallen bei über 70 Prozent liegt, gibt es in Straubenhardt kaum Probleme mit den Werkzeugstandzeiten. Frank Leininger: „Wir schaffen problemlos bis zu 800.000 Teile, da sind die meisten Serien längst durch.„ Denn bei SF Stanztechnologien bestimmen eher kleinere Losgrößen den Alltag, wenn auch beim Besuch in Straubenhardt gerade eine Charge des Großprojekts mit sieben Millionen Stück im Jahr läuft. Stephan Schanz: „Um flexibel zu sein, produzieren wir immer ein Zwei-Monats-Los als Pufferbestand. So bedienen wir weitere Kunden ganz flexibel.„

Schneller Werkzeugwechsel

Die programmierbare Stößelbewegung bietet weitere Vorteile: Die „Quick Lift„-Funktion vereinfacht und beschleunigt den Werkzeugwechsel, und im Anschluss sorgt der Tuschierbetrieb für einen reibungslosen und schnellen Produktionsanlauf. Frank Leininger: „Durch diese Funktion und die gute Zugänglichkeit zum Maschinentisch sparen wir beim Werkzeugwechsel gut 30 Prozent an Zeit gegenüber unseren konventionellen Exzenter-Pressen.„

Das schmierölfreie Antriebskonzept der CSP 100 ist in der Praxis für die SF Stanztechnologie ein angenehmer Nebeneffekt, hingegen nicht entscheidend. Inhaber Stephan Schanz: „Wir arbeiten fast immer mit Stanzölen zur schonenden Behandlung von Material und Werkzeug, müssen also unsere Teile ohnehin reinigen, um die Restölvorgaben unserer Kunden zu erfüllen.„ Andere Kunden von Beutler Nova allerdings sehen im ölfreien Antriebskonzept den entscheidenden USP. So darf in der Medizintechnik oder bei der Verarbeitung von Edelmetallen keinerlei Öl auf das Material geraten.

Die Bedienung erfolgt dabei intuitiv über einen Touchscreen; vorprogrammierte Kurven für Kniehebel-Standard, Schneiden, Prägen, Biegen und Ziehen sind bereits in der Steuerung hinterlegt. Im erweiterbaren Expertenmodus sind weitere Geschwindigkeitsprofile frei programmierbar. Der integrierte Wartungsplan sorgt für Prozesssicherheit: Abhängig von Betriebsstunden und Hubzahl zeigt die Software fällige Wartungsarbeiten an. Die, betont Stephan Schanz, werden vom Schuler-Team stets prompt und in bester Qualität ausgeführt.

Mehr Informationen zur Schuler AG:

|

Schuler AG |

|

Bahnhofstr. 41 |

|

73033 Göppingen |

|

Tel.: +49 (71 61) 66-0 |

|

Fax: +49 (71 61) 66-233 |

|

www.schulergroup.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 1821.