Laserschweißen par Excellence

Bis zu 90 Prozent Zeitersparnis

Die Schutzgastechnik Käppeli AG in Neftenbach nutzt seit über einem Jahr die Laserbearbeitungsmaschine PSM 400 von SCHUNK. Seither spart sie bis zu 90 Prozent Einricht- und Programmierzeit. Zugleich erzielt sie Ergebnisse in einer bisher nicht gekannten Perfektion.

Die Teile, die die Schweißerei Käppeli in Neftenbach im Schweizer Kanton Zürich bearbeitet, haben es in sich: Beschädigte Formen von Spritz- und Druckgusswerkzeugen, mechanische Teile aus dem Apparatebau, verschlissene Ventildeckel von Oldtimern, Kleinserien aus der Medizintechnik – immer sind es Präzisionsteile, die hohe Ansprüche erfüllen müssen. Bereits seit 1999 nutzt der alteingesessene Schweißbetrieb das Laserschweißen. In dieser Zeit konnte er unzählige Erfahrungen bei der Bearbeitung von Einzelstücken und Kleinserien sammeln. Aktuell hat der Betrieb vier Laserbearbeitungsmaschinen im Einsatz, jede davon ausgestattet mit einer LASAG SLS 200 CL60 Laserquelle. Parallel dazu nutzt er TIG/WIG-, Plasma- und Elektroden-Schweißanlagen.

Leistungsstarke Laserquelle

„Im Laufe der Jahre gab es beim Laserschweißen immer wieder kleinere Fortschritte und Zwischenlösungen“, blickt Inhaber Alfred Käppeli zurück. „Gekrönt wurde diese Entwicklung im vergangenen Jahr mit der PSM 400 von SCHUNK.“ Die Anlage vereine drei zentrale Faktoren: eine leistungsfähige Laserquelle, eine anwenderfreundliche und Zeit sparende Programmierung sowie eine uneingeschränkte Flexibilität für die Bearbeitung kleiner und großer Teile. „Während die meisten Standardmaschinen eine maximale Pulsdauer von 20 ms haben, erreicht die PSM 400 stolze 100 ms“, so Käppeli. Damit sei man auch für extreme Anforderungen gut gerüstet. Kein Wunder also, dass Käppeli die Standardlaserquelle der PSM 400 auch in seinen anderen Maschinen einsetzt. Mit Hilfe eines speziellen Lichtleiters schweißt er auf der Anlage selbst glänzende und anspruchsvolle Metalle, wie Kupfer, Aluminium oder Titan, vollkommen prozesssicher.

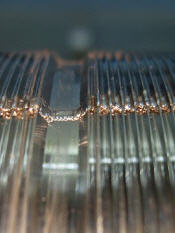

Der gepulste Nd:YAG-Laser verfügt über eine mittlere Leistung von 220 W. Mit Hilfe einer Pulsmodulation kann der Wärmeeintrag ins Material gezielt gesteuert und der Schweißprozess an die Erstarrungscharakteristik der Werkstoffe angepasst werden. Insbesondere bei der Bearbeitung spröder Materialien, wie etwa bei Gussteilen, hochkohlenstoffhaltigen Stählen und Superlegierungen, profitieren Anwender von dem überlangen Laserimpuls, der die Schweißbarkeit verbessert und den Aufwand für Nacharbeiten minimiert. „Bei Stahl mit einem Kohlenstoffanteil ab 0,4 % bietet die Laserquelle deutliche Vorteile“, bestätigt Alfred Käppeli. Um das Schmelzbad zu stabilisieren, kann zudem der Pulsverlauf geformt und an das Absorptionsverhalten des Werkstoffs angepasst werden. Verglichen mit einem konventionellen Rechteckpuls lassen sich auf diese Weise deutlich bessere Ergebnisse erzielen. Auch der Pulsverlauf kann moduliert und damit die Durchmischung des Schmelzbades gesteuert werden – beste Voraussetzungen also für rissfreie, druckdichte und nicht rostende Schweißungen sowie für die Bearbeitung anspruchsvoller Legierungen. Unabhängig von Pulsdauer, -form und -modulation gewährleistet eine adaptive Closed-Loop-Regelung, dass der Laser stets präzise und leistungsstabil arbeitet.

Programmierung in Sekundenschnelle

„Wie ein optimaler Puls letztlich aussieht, sprich Pulsformung und Pulslänge, hängt von vielen Faktoren ab“, gibt Käppeli zu bedenken. Entscheidend sei, ob bei dem jeweiligen Werkstück Härte, Rissfreiheit oder Korrosionsbeständigkeit im Vordergrund stünden. Das notwendige Know-how dafür hat sich Käppeli im Laufe der Jahre Schritt für Schritt erarbeitet. Für so manche Werkstoffkombination hat er sich zudem von einem Laserspezialisten die optimale Pulsformung und -länge ausarbeiten lassen. Auch SCHUNK bietet die Möglichkeit, im hauseigenen Werkstoffkundelabor Schweißergebnisse metallurgisch untersuchen zu lassen. Zudem veranstalten SCHUNK und LASAG regelmäßig Schulungen für Anwender, um zu vermitteln, wie die Potenziale der Anlage voll erschlossen werden können. Bis Bediener die Anlage komplett beherrschen vergehen nach Ansicht von Alfred Käppeli rund zwei bis drei Monate.

Ein zweiter Punkt war für den Schweißprofi beim Kauf der Anlage entscheidend: Die Einrichtzeit ist extrem kurz. Davon profitiere in erster Linie der Kunde: „Ohne dass sich die Gesamtbearbeitungszeit und damit die Kosten verändern, können wir langsamer schweißen, den Wärmeeintrag ins Material verringern und die Qualität der Schweißbahnen weiter erhöhen“, so Käppeli. Möglich wird dies durch eine bedienerfreundliche Look-Ahead-Steuerung sowie eine Teachfunktion für Linie, Bogen, Kreis und Spline. In Sekundenschnelle verbindet die Steuerung Null- und Endpunkt und generiert daraus die Schweißbahn im dreidimensionalen Raum. Um einen exakten Kreis zu programmieren genügen drei Punkte, die mit Hilfe einer Circle-Funktion automatisch zu einem Kreis verbunden werden. Am Monitor wird schließlich die Anzahl der Bahnen, die Bahnabstände und die Bahnverteilung eingegeben. „Die Offsetwerte, also die Platzierung der Schweißbahnen in einem gleichmäßigen Abstand nebeneinander, werden von der Anlage in kürzester Zeit eigenständig generiert“, erläutert Alfred Käppeli. „Das vereinfacht und verkürzt die Programmierung deutlich.“

Wesentlich flüssigere Bahnverläufe

Selbst Freiformflächen, für die noch keine Geometriedaten vorliegen, lassen sich mit der PSM 400 zügig erfassen. Zur Feinjustierung werden die geteachten Punkte im Splinemodus verbunden. Über die Gummibandfunktion kann der harmonische Verlauf der dreidimensionalen Kurve beeinflusst werden. Komplexe oder an der Oberfläche beschädigte beziehungsweise verschlissene Teile können so ohne zeitraubende externe Programmierung zügig erfasst und präzise bearbeitet werden. Hochgenaue Linear- und Rotationsachsen stellen dabei sicher, dass die Schweißbahnen variabel, äquidistant verschoben werden. So entstehen besonders konstante und prozesssichere Materialaufträge. Flächiges Auftragsschweißen im dreidimensionalen Raum wird deutlich vereinfacht. Für Alfred Käppeli ein überzeugendes Argument: „Verglichen mit anderen Anlagen, die kurze Geraden aneinander reihen, um einen Bogen zu fahren, ergeben sich bei der PSM 400 wesentlich feinere, flüssigere Bahnverläufe. Und das sogar im dreidimensionalen Raum.“

Bei rund 50 % aller Anwendungen nutzt der Schweißbetrieb die Möglichkeit des Teachens. Die Entscheidung, wie bearbeitet wird, liegt letztlich bei Daniel Hinnen, der die PSM 400 bei der Schweißerei Käppeli seit eineinhalb Jahren bedient. „Die Anlage bietet mir alle denkbaren Möglichkeiten, egal ob schräge Fläche, dreidimensionale Kontur oder Kreisbahn“, so Hinnen. Mit der Teachfunktion spare er sich hohe Aufbauten mit Drehvorrichtungen und ein umständliches und zeitraubendes Ausrichten der Teile auf Magneten. Letztlich gelte es, bei jedem Werkstück die Kosten und den Nutzen der einzelnen Möglichkeiten abzuwägen. „Die PSM 400 ist wie ein Ferrari: Man weiß was er kann, fährt aber trotzdem nicht dauernd Vollgas.“ Ob also beim Schweißen einer Kreisbahn die Drehvorrichtung oder die Teachfunktion zum Einsatz kommt, entscheide sich letztlich erst am konkreten Werkstück. Schließlich sei die Anlage so flexibel konstruiert, dass meist mehrere Möglichkeiten denkbar sind.

Bis zu 90 % Zeitersparnis

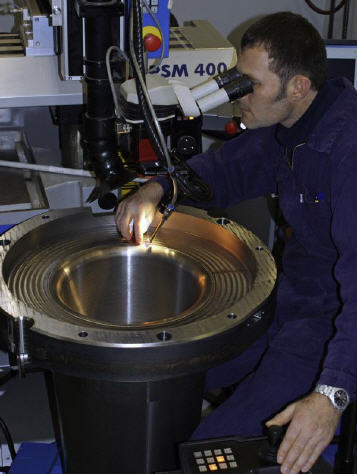

So lässt sich die PSM 400 zur Bearbeitung großer Werkstücke im Handumdrehen umrüsten. Dazu wird der Werkzeugtisch, der für Teile bis 250 kg ausgelegt ist, beiseite geschwenkt und die Y2-Achse manuell ausgezogen – schon können große und schwere Teile per Gabelstapler zugeführt werden. Zusätzlich lässt sich die Z3-Achse in vertikaler Richtung verfahren, drehen und in jeder Position justieren. Eine schwenkbare Laseroptik stellt sicher, dass der Laserstrahl selbst bei schwer zugänglichen Konturen im optimalen Winkel auf das Werkstück trifft. Zudem gewährleistet ein 3D-Gelenkstativ, dass die Gaszufuhrdüse in der optimalen Position steht und das Arbeitsfeld bestmöglich ausgeleuchtet wird. Ein hochwertiges, schwenkbares Binokular mit 10-, 15- oder 20-facher Vergrößerung ermöglicht mit einem Schwenkbereich zwischen 10° und 50° in jeder Position ein entspanntes, hochpräzises Arbeiten.

Auf welcher Seite und in welcher Ausrichtung der Bediener auch immer zum Werkstück steht, immer kann er bequem auf die Bearbeitungs-, Programmier- und Kontrollfunktionen zugreifen. Das Bedienpanel mit dem feinfühligen Joystick lässt sich dazu völlig frei positionieren. Zusätzlich können die Dimensionen des Joysticks gedreht werden, so dass sich die Anlage jederzeit intuitiv steuern lässt. Vor der eigentlichen Bearbeitung lässt sich die Schweißbahn mit Hilfe eines Pilotlasers kontrollieren. „Beim Einrichten sparen wir mit der PSM 400 bis zu 90 % Zeit“, taxiert Hinnen. Vor allem, wenn es um die Bearbeitung großer Platten und schwer zugänglicher Stellen geht, zahle sich die enorme Flexibilität der Anlage aus. Das gilt für kleine ebenso wie für große Teile. Er ist sich sicher: „So manches Teil hätte ohne die Möglichkeiten der Anlage gar nicht bearbeitet werden können.“

Mehr Informationen zur SCHUNK GmbH & Co. KG:

|

SCHUNK GmbH & Co. KG |

|

Bahnhofstr. 106 - 134 |

|

74348 Lauffen/Neckar |

|

Tel. +49-7133-103-0 |

|

Fax +49-7133-103-2399 |

|

E-Mail: info@de.schunk.com |

|

www.schunk.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 3030.