Höchste Sicherheit dank Blum-Technik

MTU setzt LaserControl NT ein

Dem Thema Qualität wird in der Luft- und Raumfahrt allergrößte Bedeutung beigemessen. Deshalb setzt der Triebwerkshersteller MTU Aero Engines GmbH auf über 100 Maschinen das optische Messsystem LaserControl NT von Blum-Novotest ein. Das Laser-System weiß insbesondere durch die gebotene Prozesssicherheit zu überzeugen und hilft so dabei, bestmögliche Fertigungsergebnisse zu erzielen.

|

|

|

|

||

|

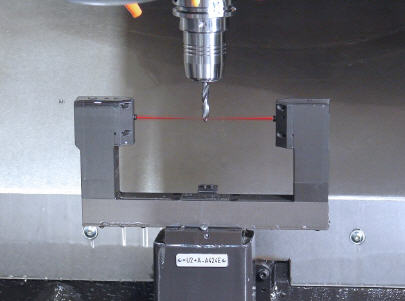

Mit LaserControl NT werden alle Arten von Fräswerkzeugen berührungslos und unter Arbeitsdrehzahl µm-genau vermessen. Die Lasermesssysteme von Blum helfen der MTU dabei, Triebwerksteile höchster Qualität wirtschaftlich zu produzieren. |

„Wenn ein Auto Probleme mit dem Motor hat, dann fährt man rechts ran und wartet auf den Mechaniker. Wenn jedoch im Flugzeug Triebwerke ausfallen, dann ist möglicherweise das Leben von ein paar Hundert Menschen in Gefahr. Deswegen genießt bei uns die Qualität allerhöchste Priorität! Alle Bauteile müssen sich innerhalb der vorgegebenen, engen Toleranzen bewegen – oftmals im Bereich von wenigen Hundertstel Millimeter,“ betont Walter Strohmeir, Anwenderbetreuer für NC-Technik bei der MTU Aero Engines GmbH in München. Zu seinem Aufgabengebiet gehört neben der Betreuung der Maschinenbediener bei praktisch allen NC-Sachverhalten auch die Programmierung von CNC Programmen sowie die Beschaffung der Maschinen und der passenden Peripherie.

Um den hohen fertigungstechnischen Anforderungen der Triebwerksproduktion gerecht zu werden, setzt die MTU in ihren Bearbeitungszentren auf berührungslose Lasermesssysteme von Blum-Novotest, für deren Funktionstüchtigkeit Walter Strohmeir ebenfalls verantwortlich ist. Ganz allgemein gesagt ist LaserControl NT ein optisches Messsystem zur Werkzeugeinstellung und -überwachung. Mit den Systemen werden neben dem einfachen Werkzeugbruch Merkmale wie Länge, Radius, Verschleiß, Schneidenausbrüche sowie Fehler an Spindel und Aufnahme bei nominaler Spindeldrehzahl erfasst. Ebenso ermöglichen die Systeme die Kompensation der Spindelverlagerung bei hohen Geschwindigkeiten, sowie die Erkennung und Korrektur von Einspannfehlern des Werkzeugs.

„Bereits Mitte der 1990er-Jahre konnte sich LaserControl NT im Rahmen des Auswahlprozesses bei MTU Aero Engines gegen Wettbewerber als das System mit dem meisten Know-how durchsetzen. Anschließend erfolgte die Anschaffung des ersten Laser-Systems, sukzessive sind auch die vorhandenen Maschinen nachgerüstet worden, während neue gleich mit LaserControl NT gekauft wurden,“ erklärt Daniel Czujek aus dem Technischen Vertrieb von Blum-Novotest und Betreuer von MTU. Heute sind bei den Münchnern unternehmensweit über 100 Laser-Systeme von Blum im Einsatz. Mit Blick auf den 3-Schicht-Betrieb arbeiten rund 300 bis 350 Mitarbeiter mit LaserControl NT. Außerdem kommen noch an mehreren Maschinen Messtaster von Blum zum Einsatz.

Im Zuge der Qualitätssicherung leisten die Systeme von Blum einen bedeutenden Beitrag bei der Fertigung aller Triebwerke von MTU. So auch bei der neuen Triebwerksfamilie GP7000, welche die Münchner zusammen mit Partnern fertigen. Die MTU ist dabei für die Niederdruckturbine, das Turbinenzwischengehäuse und die Hochdruckturbinen-Komponenten zuständig. Die GP7000-Triebwerksfamilie wird im Langstreckenbereich eingesetzt, u.a. seit August 2008 im Linieneinsatz beim Airbus A380. Das Triebwerk ist in seiner Klasse Benchmark in puncto Zuverlässigkeit, Verbrauch und Lärmemissionen.

Eine zentrale Rolle bei der Triebwerksfertigung spielt die Blisk-Bearbeitung. Blisk steht für maximale Leistung bei minimalem Gewicht und setzt sich aus den Worten ‚Blade’ für Schaufel und ‚Disk’ wie Scheibe zusammen. Dahinter steht eine integrale Rotor-Konstruktion. Scheibe und Schaufel bestehen also aus einem Stück, das macht Schaufelfüße und Scheibennuten überflüssig. „Wesentliche Vorteile von Blisk sind die deutliche Gewichtsreduktion, die Verlängerung der Lebensdauer, die Reduzierung der Bauteilzahl durch höhere Stufenbelastung sowie die Verringerung des Instandhaltungsaufwands. Die Teile sind hauptsächlich aus Titan. Zur Werkzeugeinstellung und Überwachung setzen wir in der kompletten Blisk-Fertigung in der ganzen Linie LaserControl NT ein,“ berichtet Heinz Baumgartner, Teamleiter in der Blisk-Fertigung des Mitteldruckverdichter-Bereichs für das TP400-Programm. Er betreut praktisch die komplette Zerspanung, die beim Blisking stattfindet. Sein Team besteht aus insgesamt 19 Mitarbeitern, von denen fast die Hälfte mit den Blum-Systemen arbeitet.

Die Fakten rund um die Blisken sind beeindruckend: Die Dauer für die Herstellung eines Werkstückes beträgt zwischen 15 und 60 Stunden – abhängig von der Größe des Teils sowie der Art der Zerspanung. Der Wert der produzierten Teile liegt zwischen 30.000 und 60.000 Euro. Dementsprechend wichtig ist die ständige Überwachung der bei der Zerspanung eingesetzten Werkzeuge. Denn tritt im Fertigungsprozess ein Fehler aufgrund eines defekten, verschlissenen oder falsch eingewechselten Werkzeugs auf und das Werkstück ist Ausschuss, wird es schnell sehr teuer. Pro Bauteil kommen ca. 10 unterschiedliche Werkzeuge zum Einsatz – vom einfachen Spiralbohrer bis hin zum teuren Sonderwerkzeug ist alles dabei. Beispielsweise ist es den Münchnern schon ein- bis zweimal passiert, dass aus Versehen das falsche Werkzeug eingesetzt wurde, was dann einen erheblichen Schaden nach sich zog. Der Laser gibt ihnen jetzt die Sicherheit, dass solche Fehler nicht mehr auftreten können.

Andererseits helfen die Lasersysteme auch den Auslastungsgrad der Maschinen zu maximieren. Schließlich steht in einer modernen, mannarmen Fertigung, wie sie auch bei der MTU zu finden ist, nicht immer ein Bediener an der Maschine. Oft ist ein Arbeiter für mehrere Bearbeitungszentren zuständig. Tritt ein Problem am Werkzeug auf, kann es ohne ein zuverlässiges Überwachungssystem lange dauern, bis der Fehler erkannt wird. Das kann einerseits ein gebrochenes Werkzeug sein, andererseits aber auch Werkzeugverschleiß oder ein Schneidenausbruch, der die Werkstückoberfläche ruiniert. Dieser Zustand gilt insbesondere auch für’s Wochenende, wenn die Maschinen im Rahmen der mannlosen Fertigung am Samstag und Sonntag laufen, was aufgrund der Herstellkosten für die Produkte unerlässlich ist. „Das Ziel ist letztlich auch hier eine möglichst hohe Maschinenauslastung in Richtung des Industrie-Standards von 5.000 Stunden jährlich. Je länger die Maschinen laufen, umso günstiger sieht die Kostenseite aus. Dies ist nur mannlos über das Wochenende zu erreichen,“ erläutert Heinz Baumgartner – „und mit der Unterstützung durch LaserControl NT,“ ergänzt Winfried Weiland, Vertriebsingenieur bei Blum-Novotest. Auch deshalb wollen die Fertigungsexperten von MTU Aero Engines in Zukunft beim Thema Werkzeugbruch eine andere Strategie verfolgen, bei der auch das Lasermesssystem im Mittelpunkt stehen wird: Geplant ist die Interpretation der Fehlermeldung, d.h., wird vom Laser ein Werkzeugbruch erkannt, soll automatisch ein Schwesterwerkzeug eingewechselt werden. Dieser Automatismus steigert schließlich auch die Maschinenauslastung, denn unnötige Stillstandszeiten werden auf ein Mindestmaß reduziert. Die Funktion ist standardmäßig in den Blum-Messzyklen integriert.

Die hohe Prozesssicherheit, die die Laser-Systeme den Münchnern bieten, zeigt sich auch noch an anderen Stellen eindrucksvoll: Beim Großteil der Maschinen, die mit LaserControl ausgerüstet sind, kommt kein Gerät mehr zur Werkzeugvoreinstellung zum Einsatz. Bei einigen BAZs wird parallel gefahren, die MTU verfolgt jedoch das Ziel, zukünftig das Voreinstellgerät gar nicht mehr zu nutzen. D.h., werden die Maschinen mit neuen Werkzeugen bestückt, erfolgt die Ermittlung der Werkzeugdaten µm-genau per Laser direkt auf der Maschine. Eventuelle Fehler, die durch die manuelle Eingabe der am Voreinstellgerät ermittelten Werkzeugdaten auftreten können, wie Tippfehler und Zahlendreher, sind somit ausgeschlossen. Außerdem ist die Vermessung direkt auf der Maschine deutlich präziser, da sie in der realen Spannsituation und unter Arbeitsdrehzahl vermessen werden. Vermessen werden mit den Lasermesssystemen alle Arten von Werkzeugen. Das kleinste hat einen Durchmesser von nur 1,2 mm, der größte Messerkopf liegt momentan bei 250 mm.

Signifikante Vorteile sieht die MTU auch durch die von Blum 2003 eingeführte NT-Technologie, wodurch die früher zeitweise durch Kühlmittel verursachten Probleme komplett eliminiert wurden. „Auf dieser Basis können wir nun theoretisch mit tropfendem Werkzeug zum Laser fahren und es arbeitet trotzdem fehlerfrei. Die Lösung stellt für uns zusammen mit den vor einigen Jahren installierten Blasdüsen zur Werkzeugreinigung einen echten Quantensprung bei der Prozesssicherheit dar. Es bewährte sich dabei aber auch der gute direkte Kontakt zu Blum, der sich über die Jahre hinweg wunderbar eingespielt hat. Selbiges gilt für den Sonderzyklus, den Blum geschrieben hat, damit die eingesetzten Spezialwerkzeuge mit speziellen Profilen gemessen werden können,“ berichtet Walter Strohmeir.

Außerdem konnte die MTU mit Hilfe von LaserControl ein Problem der täglichen Praxis lösen: Aufgrund der langen Fertigungszeiten erfahren die Maschinen einen Wärmegang, der sich negativ auf das Bearbeitungsergebnis auswirken kann. LaserControl kompensiert diesen Einfluss durch Kalibriervorgänge zwischen den Fertigungsschritten. D.h., der durch die Kalibrierung festgestellte Wärmegang der Maschinenachsen bzw. der Spindel wird als additive Nullpunktverschiebung in der Steuerung hinterlegt.

„Die Prozesssicherheit, die LaserControl NT bietet, stellt für uns das wichtigste Feature des Systems dar. Aber auch die hervorragende Zusammenarbeit mit Blum ist für uns von großer Bedeutung, denn sie verstehen, was wir wollen – und setzen es auch zeitnah um. Außerdem erhalten wir von ihnen immer mal wieder gute Tipps, u.a., wie wir die Werkzeuge noch schneller messen können. Vor allem aber geben uns die Lasermesssysteme die notwendige Sicherheit für unsere Zerspanungsprozesse,“ zeigt sich Walter Strohmeir zufrieden. Die hohen Qualitäts-Standards bei der MTU Aero Engines GmbH sollten Passagieren ebenfalls Sicherheit geben – zumindest dann, wenn sie mit Flugzeugen mit Triebwerken von MTU unterwegs sind.

Mehr Informationen zur Blum-Novotest GmbH:

|

Blum-Novotest GmbH |

|

Kaufstraße 14 |

|

88287 Grünkraut-Gullen |

|

Tel. +49 (0)751 6008-0 |

|

Fax +49 (0)751 6008-156 |

|

E-Mail: info@blum-novotest.com |

|

www.blum-novotest.com |

Bitte bewerten Sie diesen Artikel.

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.