Deformationsfreie Werkstückspannung

Per Magnetspanntechnik sicher spannen

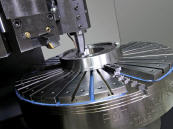

In der Magnetspanntechnik stecken auch heute noch viele ungenutzte Potenziale. So gewährleisten MAGNOS Magnetspannlösungen von SCHUNK beim Fräsen, Drehen und Schleifen einen sekundenschnellen Halt ohne Deformationen. Anwender profitieren von enormen Effizienzeffekten und von einer hohen Präzision am Werkstück.

Abgestimmt auf den jeweiligen Einsatzzweck gibt es die Magnetspannlösungen des Kompetenzführers für Spanntechnik und Greifsysteme in unterschiedlichen Ausführungen. So sind sie beispielsweise als elektropermanente Quadratpolplatten ideal für Bearbeitungszentren geeignet. Auf ihnen lassen sich Werkstücke in einer Aufspannung von fünf Seiten bearbeiten. Ein umständliches Feinjustieren von Spannelementen und ein mehrfaches Spannen der Werkstücke im Bearbeitungsprozess sind mit MAGNOS meist nicht mehr nötig.

Bis zu 80 Prozent Fertigungszeitersparnis

Das ferromagnetische Werkstück wird aufgelegt, die Magnetspannplatte per Strom aktiviert und innerhalb von Sekunden sorgt der Elektropermanentmagnet für dauerhaft sicheren Halt. Nach der Aktivierung ist keine weitere Energiezufuhr nötig. Vergleichsmessungen bei Anwendern haben gezeigt, dass mithilfe von MAGNOS zwischen 30 und 50 Prozent der Rüstzeiten eingespart werden können. Wird die Möglichkeit der Fünfseitenbearbeitung konsequent genutzt, lässt sich die Fertigungszeit um bis zu 80 Prozent reduzieren.

Weil die Stillstandzeit der Maschinen deutlich sinkt und die Werkstückbearbeitung wesentlich effizienter ist, amortisieren sich die Investitionskosten für Magnetspannlösungen in der Regel bereits innerhalb kurzer Zeit. Hinzu kommt, dass sich Werkstücke mithilfe beweglicher Polverlängerungen besonders schonend und vollkommen deformationsfrei spannen lassen. Punktuelle Beschädigungen oder Werkstückverspannungen bleiben aus.

Anwender profitieren von einer maximalen Spanngenauigkeit und Werkstückebenheit. Planparallelitäten von bis zu 0,02 mm sind keine Seltenheit. Gerade bei großflächigen Stahlplatten oder anderen deformationsempfindlichen Werkstücken ist dies ein enormer Vorteil. Die flächige Spannung minimiert zudem Vibrationen, schont sowohl die Maschinenspindel als auch die Werkzeugschneiden und senkt auf diese Weise die Werkzeug- und Wartungskosten.

Optional lassen sich die Magnetspannplatten des innovativen Familienunternehmens mit einer Statusanzeige ausrüsten, die jederzeit und energieunabhängig über den Spannzustand Auskunft gibt. Das modulare Konzept von SCHUNK macht es möglich, dass MAGNOS Magnetspannplatten im Baukastenprinzip miteinander kombiniert und gemeinsam über ein Steuergerät angesteuert werden können.

Drehbearbeitung von drei Seiten

Fürs Hartdrehen, Feindrehen, Schleifen, Schruppen oder Fräsen ring- und scheibenförmiger Bauteilen sind MAGNOS Radialpolplatten konzipiert. Weil deren Magnetfeld bis in die äußerste Randzone wirkt, können die Verfahrwege der Maschine komplett genutzt werden. So lassen sich selbst große Werkstücke deformationsfrei spannen und vibrationsfrei von drei Seiten bearbeiten. Damit bietet die Magnetspanntechnik deutliche Vorteile gegenüber Planscheiben oder Aufspannscheiben mit Klauenkästen.

Bei Bedarf können in die Polplatte T-Nuten eingearbeitet und Bohrungen für die Aufnahme von Polschuhen eingebracht werden. Um eine hohe Stabilität zu gewährleisten, werden MAGNOS Radialpolplatten in der Regel bis zu einem Durchmesser von 4000 mm aus einem einzigen Stück gefertigt. Eine mehrstufige Haftkraftregulierung stellt sicher, dass sich die Werkstücke besonders leicht ausrichten lassen, bevor die Permanentmagnete schließlich für sicheren Halt sorgen.

Noch effizienter arbeitet das Hybridfutter ROTA NCM von SCHUNK, bei dem die Technologie eines klassischen Drei- oder Sechsbacken-Zentrierfutters mit der Technologie einer Radialpolplatte verschmelzen. In Sekundenschnelle werden Werkstücke in ihm von innen oder von außen zentriert und gespannt. Bei Schleif- und Drehmaschinen mit pneumatischer oder hydraulischer Ansteuerung senkt das Hydridfutter die Rüstzeiten um bis zu 80 Prozent.

Beim Flach- und Koordinatenschleifen weit verbreitet

Am weitesten verbreitet ist die Magnetspanntechnologie beim Flachschleifen. Anwender haben hier schon früh die Vorteile von Magnetspannplatten erkannt. Ohne jegliche Deformation sind kleine wie große Werkstücke innerhalb einer Sekunde gespannt. Auch auf Koordinatenschleifmaschinen macht man sich diesen Vorteil zu Nutze. Elektropermanentmagnete aus der MAGNOS Reihe verhindern in beiden Fällen, dass sich die Magnetspannplatten erwärmen. So können Anwender selbst kleinste Toleranzen präzise einhalten.

Mehr Informationen zur SCHUNK GmbH & Co. KG:

|

SCHUNK GmbH & Co. KG |

|

Bahnhofstr. 106 - 134 |

|

74348 Lauffen/Neckar |

|

Tel. +49-7133-103-0 |

|

Fax +49-7133-103-2399 |

|

E-Mail: info@de.schunk.com |

|

www.schunk.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2822.