Konsequente Leichtbauweise

Eine Herausforderung für die Verbindungstechnik

Mehr Komfort, Fahrdynamik und Sicherheit, weniger Gewicht und Verbrauch – und dies bei gleichzeitiger Reduzierung der Fertigungs- und Produktionskosten. Anforderungen, die den Materialmix eines Autos in den letzten Jahren erheblich verändert haben. Stähle, Leichtmetalle und Kunststoffe sind nach wie vor die wichtigsten Werkstoffe, doch innerhalb dieser Gruppen gibt es eine Vielzahl neuer Zusammensetzungen – und gegenseitige Substituierungen. Entsprechend komplex und anspruchsvoll sind die Anforderungen an die Verbindungstechnik.

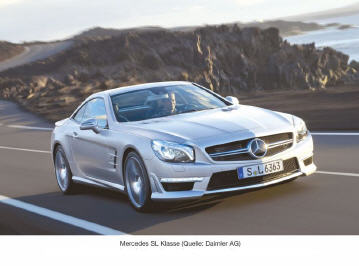

Bei der Entwicklung des neuen Mercedes SL spielte die Reduzierung des Gewichtes als Beitrag zur Verringerung des Kraftstoffverbrauches eine elementare Rolle. Das Ergebnis kann sich sehen lassen. Konsequenter Leichtbau und intelligente Detaillösungen führten zu einer erheblichen Gewichtsreduzierung.

Mit dem neu entwickelten Voll-Aluminium-Rohbau des SL setzt Mercedes-Benz Maßstäbe. Er ist rund 110 Kilo leichter als ein vergleichbarer Stahlrohbau. Es überrascht nicht, dass der Mercedes-Benz SL den EuroCarBody Award 2012 gewonnen hat. Diese höchste Auszeichnung im Karosseriebau verleiht der Automotive Circle International jedes Jahr für herausragende Entwicklungen von Rohkarosserien.

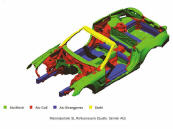

Die erforderlichen funktionsoptimierten Kokillen- und Druckgussbauteile sowie Strangpressprofile und zum Teil Bleche aus Sekundäraluminium stellen aber für die Fügetechnik auch eine besondere Herausforderung dar. Das gilt speziell für die Profilbauweise.

Zum einen sollen die häufig wärmebehandelten Profile wärmearm gefügt werden, damit die Werkstoffeigenschaften erhalten bleiben. Zum anderen sind die Bauteile in der Regel nur einseitig zugänglich. Darüber hinaus sollen moderne Fertigungskonzepte nach Möglichkeit mit nur einem Arbeitsgang – ohne Vorlochen – auskommen. Hier sind mechanische Fügeverfahren gefordert, die nur eine einseitige Zugänglichkeit zur Fügestelle benötigen. Bei einseitiger Zugänglichkeit stoßen traditionelle Verfahren nach dem gegenwärtigen Stand der Technik an Grenzen.

Technologisch zukunftsweisend

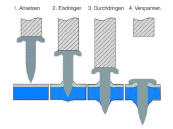

Anders beim RIVTAC Hochgeschwindigkeits-Bolzensetzen. Bei diesem innovativen mechanischen Fügeverfahren wird ein nagelähnliches Hilfsfügeteil, der Setzbolzen, auf hohe Geschwindigkeit beschleunigt und in die nicht vorgelochten Fügeteile eingetrieben. Dabei verdrängt die ogivale Spitze des Setzbolzens das Material, ohne dass ein Butzen entsteht. Die Verbindungsfestigkeit im unteren Fügeteil wird durch eine Kombination der Haltemechanismen Kraft- und Formschluss erreicht.

Dies resultiert zum einen aus der Rückstellkraft des verdrängten Materials und zum anderen fließt der lokal erwärmte Werkstoff in die Schafträndelung des RIVTAC Setzbolzens. Wichtige Voraussetzung zur Anwendung dieses Verfahrens ist eine ausreichende Steifigkeit der Fügeteile, damit diese den Eindringimpuls des Setzbolzens ohne große Verformungen aufnehmen können. Hier lassen sich auch hochfeste Werkstoffe von über 1.000 MPa Festigkeit oder auch Mehrlagenverbindungen prozesssicher verbinden, und zwar mit ausgesprochen guten Festigkeitseigenschaften.

Mercedes-Benz setzt als erster Automobilhersteller weltweit auf das neue RIVTAC Hochgeschwindigkeits-Bolzensetzen aus dem Hause Böllhoff.

Die Technologiefreigabe im Center Produktions- und Werkstofftechnik erfolgte nach einem 9 monatigen Betriebsversuch in der aktuellen E-Klasse. Schwerpunkte wie Verfügbarkeit unter Dauerbelastung sowie die permanente Prozessüberwachung wurden mit 160.000 Fügevorgängen ausgiebig erprobt und die Serientauglichkeit bestätigt. Das Verfahren erfüllt somit die hohen Anforderungen moderner Fertigungskonzepte.

Im Bereich des Heckwagens des aktuellen SL wird RIVTAC eingesetzt, um den Aluminiumheckboden mit dem Heckrahmen zu verbinden. Der Heckwagen wird mittels Roboter in einer Vorrichtung innerhalb der Fertigungszelle fixiert, das Setzwerkzeug durch die Zustelleinheit bis zum Bauteilkontakt ausgefahren und der Fügeprozess ausgelöst. Die RIVTAC Setzbolzen werden über ein spiralförmiges Magazin bereitgestellt.

Darüber hinaus kommt Klebstoff zum Einsatz. Kein Problem für RIVTAC, es lässt sich ideal mit der Klebetechnik verbinden. Die hohe Geschwindigkeit sowie die kurze Fügezeit von deutlich unter einer Sekunde, mit der der Setzbolzen die Werkstoffe durchdringt, verhindern, dass sich der Klebstoff unkontrolliert verteilen kann. Die Online-Prozessüberwachung wertet den Fügeprozess und das Fügeergebnis aus und visualisiert die Daten auf der Benutzeroberfläche eines Bedienrechners.

Angekündigt wurde der Serieneinsatz dieses Fügeverfahrens bereits auf dem Böllhoff Fachkolloquium im November 2011 von Dr.-Ing. Michael Zürn, Daimler AG. Zum Kolloquium lädt Böllhoff regelmäßig in seine „Welt der Verbindungen“ ein. Als Ausstellungs- und Konferenzwelt dient sie dem konstruktiven und fachlichen Gedankenaustausch zu aktuellen Themen.

Mehr Informationen zur Böllhoff Gruppe:

|

Böllhoff Gruppe |

|

Archimedesstr. 1-4 |

|

33649 Bielefeld |

|

Tel.: + 49 (521) / 4482-01 |

|

Fax: + 49 (521) / 4493-64 |

|

E-Mail: info@bollhoff.com |

|

www.boellhoff.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2837.