Meilensteine aus dem Emsland

Bearbeitungszentren von Hedelius

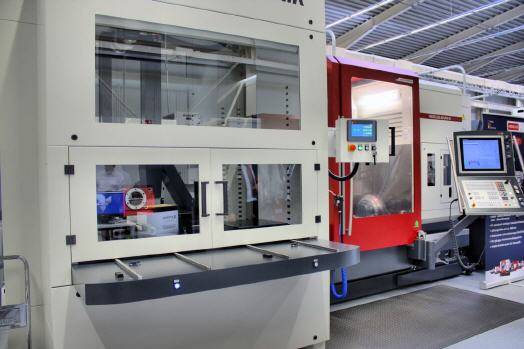

Dass im Maschinenbau exzellente Technik keine Frage der Unternehmensgröße ist, dokumentiert das 190 Mitarbeiter starke, inhabergeführte Familienunternehmen Hedelius, das im Emsland Bearbeitungszentren von ausgesuchter Qualität baut. Ob Dreiachs- oder Fünfachsmaschine, ob Einzelteil- oder Kleinserienfertigung, ob Pendelbetrieb oder die Bearbeitung überlanger Bauteile – Hedelius hat die passende Maschine im Portfolio.

Highlight: Die ›Tiltenta 9‹ von Hedelius

1967 von Werner Hempelmann und Reinhold Dettmer zur Produktion von Kreis- und Bandsägen sowie Abricht- und Dickenhobel gegründet, wurde Hedelius von der zweiten Gründergeneration – namentlich von Jürgen und Gerhard Hempelmann – im Jahre 1993 auf die Herstellung von Bearbeitungszentren für die Metallbearbeitung ausgerichtet. Konsequent wurde die Idee verfolgt, Bearbeitungszentren mit einer völlig neuen Bauart auf den Markt zu bringen.

Die Wirkung dieser Idee ließ nicht lange auf sich warten: Das damals in Halbportalbauweise ausgeführte Modell ›BC 30‹ konnte erfolgreich am Markt platziert werden, was zur Serienproduktion dieser Baureihe führte.Beflügelt vom Erfolg der BC-Reihe machten sich die Meppener daran, weitere Innovationen nachzuschieben. Bereits 2002 wurde ein kombiniertes Drei- und Fünfachs-Bearbeitungszentrum vorgestellt: die bemerkenswerte Rotaswing-Baureihe.

Diese Reihe verfügt sowohl über einen festen Maschinentisch, als auch über einen Dreh-Schwenktisch. Maschinen aus der Rotaswing-Serie erkennt man am Kürzel ›RS‹ in der Produktbezeichnung. Diese Baureihe ermöglicht eine Sechsseiten-Komplettbearbeitung, mithin die Produktion komplexer Werkstücke auf nur einer Maschine.

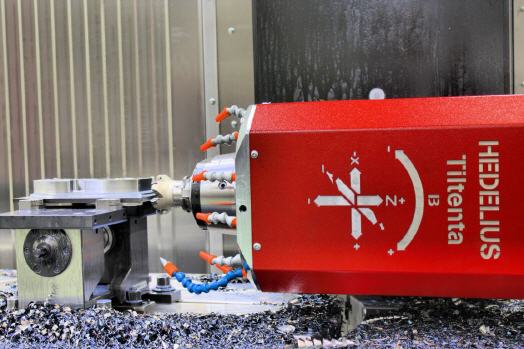

Die Tiltenta 9-Hauptspindel bietet 35 kW Leistung

Praxisgerechte Ausstattung

Die drehmomentstarke Hauptspindel mit bis zu 18 000 Umdrehungen pro Minute sowie flüssigkeitsgekühlte Torque-Direktantriebe garantieren Dauergenauigkeit und rasantes Zerspanen. Optional kann im Frästisch sowie im Dreh- Schwenktisch jeweils ein Nullpunktspannsystem planeben eingebaut werden, was Rüstzeiten deutlich reduziert und für das wiederholgenau präzise Fertigen von Serienteile sorgt. Zusätzliche T-Nuten erlauben zudem den Einsatz herkömmlicher Spannmittel. Beim Modell ›RS 605 K20‹ ist sogar das Einschieben einer Trennwand möglich, um den Arbeitsraum zu teilen. Auf diese Weise wird es möglich, auf der einen Maschinenseite zu zerspanen und auf der anderen Seite zu rüsten.Für das besonders flexible und kräftige Zerspanen größerer Werkstücke hat Hedelius einige Jahre später die Tiltenta-Baureihe auf den Markt gebracht.

Deren besonderes Merkmal ist die stufenlos schwenkbare Hauptspindel, aber auch der integrierte NC-Rundtisch, der zusammen mit dem Frästisch eine ebene Fläche bildet. In Kombination mit der schwenkbaren Hauptspindel können damit Fünfachswerkstücke präzise und mit hoher Zerspanungsrate gefertigt werden. Durch den Einbau einer Arbeitsraumtrennwand können zwei separate Teile produziert werden. Während in einem Raum die Späne fliegen, kann der Maschinenbediener im anderen Arbeitsraum das fertige Teil ausspannen beziehungsweise ein neues Rohteil einspannen. Dies kann sehr ergonomisch erfolgen: Obwohl die Maschine vollständig gekapselt ist, können Werkstücke problemlos via Kran eingebracht werden.

Die Schwenkbarkeit ist von -5 bis +98 Grad möglich

Innovative Baureihe

Die im Jahre 2017 auf den Markt gebrachte ›Tiltenta 9‹ ist das aktuell neueste Modell aus dieser Reihe. Mit Verfahrwegen von 2 600 x 900 x 900 Millimeter ist die ›T9 2600‹ ideal auf die Bearbeitung großer und langer Werkstücke bis zu drei Tonnen Gewicht ausgelegt. Durch den großen Schwenkbereich der Hauptspindel von -5 bis +98 Grad (-98 bis +98 Grad optional) lassen sich aber auch kubische Teile mit einem Störkreis bis 1250 mm und 1 800 kg Werkstückgewicht hochpräzise fünfachsig bearbeiten. Die spezielle Maschinenkonstruktion, insbesondere der Y- und der vertikalen Z-Achse, sowie der konstante Abstand der Hauptspindel zu den Führungen der Y-Achse und Z-Achse über den gesamten Verfahrbereich sind Garanten für eine hochgenaue Fertigung.

Dieser Aufbau eliminiert die Nachteile vieler herkömmlicher Fünfachs-Bearbeitungszentren. Die Spindeln ermöglichen Drehzahlen bis 18 000 U/Min., besitzen eine Leistung von 35 kW und stellen ein Drehmoment von bis zu 183 Nm zur Verfügung. Ein Werkzeugmagazin mit 60 Plätzen sollte für viele Zwecke ausreichend sein. Wird mehr benötigt, so kann das von Hedelius angebotene Standby-Magazin geordert werden, das weitere 190 Werkzeugplätze bietet.

2015 schließlich wurde, aufbauend auf dem Tiltenta-Fahrständerkonzept, die Forte-Baureihe entwickelt, die kraftvolles Dreiachsfräsen erlaubt. Diese Baureihe ist prädestiniert für Teile, die dreiachsig herzustellen sind. Wie bei der Tiltenta-Baureihe kann eine Arbeitsraumtrennwand eingebaut werden, um im Pendelbetrieb zu arbeiten: Während auf der einen Maschinenseite aus einem Rohteil das Fertigteil herausgearbeitet wird, kann der Maschinenbediener ein fertiggestelltes Teil aus der anderen Maschinenseite entnehmen und ein neues Rohteil zur Bearbeitung einspannen. Die Tiltenta-Reihe wird mit verschiedenen Tischlängen produziert, die zwischen 1 600 und 4 200 Millimeter liegen.

2016 stellte Hedelius die Acura-Baureihe vor, die zur fünfachsigen Bearbeitung von Teilen über einen Dreh-Schwenktisch verfügt. Die Acura ist in Fahrständerbauweise konstruiert und verfügt über einen festen Ausleger für die Y-Achse. Der beidseitig gelagerte Dreh-Schwenktisch verfügt über eine hydraulische Klemmung an der Dreh- und Schwenkachse. Dadurch ist eine Leistungszerspanung möglich. Für die Fünfachs-Simultanbearbeitung kann per M-Funktion diese Klemmung jedoch auch deaktiviert werden. Großes Augenmerk wurde bei der Entwicklung der Acura darauf gelegt, dass Maschinenbediener direkten Zugang zum Werkstück erhalten. Dazu wurde eine große Schiebetüre installiert und die Maschinenbetthöhe niedrig gehalten. Die Planscheibe ist zudem für eine verbesserte Zugänglichkeit nach vorne gelegt. Selbstverständlich ist eine Kranbeladung möglich.

Das Modell ›Acura‹ verfügt über einen Schwenktisch

Zukunftssicher

Auch an eine Aufrüstung haben die Konstrukteure gedacht: Unter dem Kürzel ›EL‹ wird die Acura-Reihe als automatisierbare Version angeboten, die das Anbinden von Palettenhandlingssystemen und Robotern erlaubt. Die Beladung der Maschine erfolgt von der linken Maschinenseite durch eine rund 900 Millimeter große Beladetüre hindurch. Durch diese Lösung bleibt der Arbeitsraum von vorne voll zugänglich. Wie die Standard-Acura verfügt diese Maschine über Verfahrwege von 700 x 650 x 600 Millimeter sowie einen Dreh- Schwenktisch mit den Abmessungen 650 x 540 Millimeter. 65 Werkzeuge können im Magazin untergebracht werden, dennoch benötigt die Maschine nur eine Grundfläche von 2 680 x 2 850 Millimeter. Mit einer Bauhöhe von lediglich 2 545 Millimeter passt die Acura wohl in fast jede Werkhalle.

Dank der speziellen Maschinenkonstruktion ist die Acura nicht nur besonders kompakt, sondern wartet auch mit hoher Präzision auf. Beispielsweise reduzieren massiv verrippte Vorschubschlitten aus Grauguss entstehende Vibrationen und schützt eine Verkleidung die Z-Achse vor Wärmeeinstrahlung und Zugluft. Dadurch wird der Wärmegang reduziert, was dem Bearbeitungsergebnis zugutekommt. Hydraulik, Pneumatik, Zentralschmierung, Schaltschrank und Kühlaggregate sind in die Maschinenverkleidung integriert und von der rechten Maschinenseite zugänglich, was die Wartungsfreundlichkeit erhöht.

Die Acura bietet Automatisierungsschnittstellen

Mehrwert ist Serie

Es kann festgestellt werden, dass Hedelius über eine sehr interessante Produktpalette verfügt, die sich insbesondere an Produzenten von Einzelteilen und Kleinserien wendet. Die Maschinen verfügen über Ausstattungsdetails, die anderswo unter Umständen extra zu bezahlen sind. Beispielsweise verfügen viele Maschinen über eine Vollverkleidung, die eine Kranbeladung zulässt. Eine optional integrierbare Absaugung ermöglicht das Abscheiden des während der Produktion entstehenden Öls aus dem Ölnebel, das über eine Schlauchleitung dem Kühlmittelkreislauf wieder zugeführt wird.

Besonders interessant auch das ebenfalls optional orderbare Nullpunktspannsystem, das werkseitig in den Maschinentisch eingebaut wird, daher in der Y-Achse keinen Platz beansprucht. Wird mehr Platz für Werkzeuge benötigt, so können die serienmäßigen Magazine durch Pick-up-Magazine für Winkelfräsköpfe oder durch ein Standby-Magazin für bis zu 190 Werkzeuge ergänzt werden. Die Automation ist klever gelöst: Im Fall des Standby-Magazins entnimmt ein Greifer aus einem drehbar gelagerten Hubgerüst die Werkzeuge aus dem Speicher und setzt diese in das Magazin des Bearbeitungszentrums ein, von wo es in die Arbeitsspindel eingewechselt wird.

Die RS ist perfekt für die Sechsseitenbearbeitung

Steuerungen vom Feinsten

Die verfügbaren Steuerungen sind der hohen Leistungsfähigkeit der Hedelius-Maschinen angepasst: Serienmäßig wird an die Maschinen eine ›TNC 640‹ von Heidenhain adaptiert, optional kann jedoch auch eine ›Sinumerik 840 D Solutionline‹-Steuerung gewählt werden. Beide Varianten sind mit CNC-Volltastatur, 19 Zoll Farbmonitor, Spindelvorschub-Overdrive sowie selbstverständlich der Original-Software ausgestattet. Hedelius bietet zudem Schulungen an, damit der Umgang mit der jeweiligen Steuerung beziehungsweise der georderten Maschine rasch in Fleisch und Blut übergeht.

Direkte NC-Messsysteme, basierend auf Glasmaßstabtechnik mit optischer Abtastung, sorgen in allen Achsen für höchste Präzision. Doch dies ist noch nicht alles: Über dreihundert Prüf- und Abnahmeschritte garantieren während der Produktion dafür, dass jede Hedelius-Maschine mit maximaler Präzision hergestellt wird. Dies bildet die Basis für die spätere präzise Fertigung von Werkstücken auf diesen Maschinen. Drehmomentstarke Motorspindeln mit Hybrid-Lagertechnik und hydromechanischem Werkzeugspannsystem garantieren in Verbindung mit der HSK-Schnittstelle höchste Rundlaufgenauigkeit.

Etwas ganz Besonderes sind auch die High-end-Servomotoren, die dank schräggenuteter Schalenmagnete praktisch keine Drehmoment-Welligkeit kennen und in Verbindung mit flüssigkeitsgekühlten Celox-Motorspindeln für eine erhöhte Laufruhe der Fahrständer-Bearbeitungszentren sorgen.Natürlich verfügen die Hedelius-BAZs über einen Eco-Mode, der alle nicht benötigten Verbraucher im Leerlauf automatisch in den Standby-Modus versetzt. Innerhalb weniger Sekunden stehen diese Komponenten auf Knopfdruck wieder zur Verfügung. Auf diese Weise können pro Jahr viele hundert Kilowattstunden eingespart werden.

Option: ein integriertes Nullpunktsystem

Wohlüberlegte Fertigung

Bei so viel Liebe zum Detail wundert es nicht, dass Hedelius über eine große Fertigungstiefe verfügt. Sogar die Kühlanlage für die Maschinen wird selbst produziert. Auf diese Weise können diese optimal an die jeweilige Maschine angepasst werden.

Und wer genau hinsieht, entdeckt, dass die Achsenangaben auf der Hauptspindel nicht nur aufgedruckt, sondern unveränderbar vertieft eingearbeitet sind. Wichtige Details, die nur Maschinenhersteller bieten, die ihr Handwerk verstehen.

Mehr Informationen zu HEDELIUS:

|

HEDELIUS Maschinenfabrik GmbH |

|

Sandstraße 11 |

|

49716 Meppen |

|

Telefon: ++49 (0) 59 31 / 98 19-0 |

|

Telefax: ++49 (0) 59 31 / 98 19-10 |

|

E-Mail: info@hedelius.de |

|

www.hedelius.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 9999.