Blechbiegen per Fingertipp

Techniksprung in Sachen ›Biegen‹

Das Biegen von Blech mittels Biegemaschinen hat in den zurückliegenden Jahren gewaltige Vereinfachungen erfahren. Die Zeit ist schon lange vorbei, wo beispielsweise mühsam mit langen Hebeln hantiert werden musste, um die Biegekraft aufzubringen oder lange Blechteile einen Biegefehler aufwiesen, da es damals noch keine Bombierung gab. Heute verfügen sogar bereits Standardmaschinen über Features, die staunen lassen und das Biegen zum Vergnügen machen. Zu den diesbezüglich besonders erwähnenswerten Arbeitsfreudenspendern zählt die Baureihe ›TruBend Serie 3000‹ von Trumpf.

Akkurates Berechnen der gestreckten Länge und das Anreißen der Biegekante sowie der Teilekonturen waren Tätigkeiten, die für einen Fachmann vor noch nicht allzulanger Zeit zur Routine gehörten wenn es galt, aus einer Blechtafel ein Gehäuse oder ein Funktionsteil anzufertigen. Das Anfertigen von Einzelteilen und Prototypen war eine zeitraubende Tätigkeit, die im Fall großer Blechteile mitunter sogar zwei Fachleute beschäftigte, da das Biegen langer Teile alleine oft nicht möglich war. Hinzu kommt, dass Maschinen aus der „Steinzeit“ der Blechbearbeitung im Vergleich zu heute extreme Rüstkosten einforderten und teils sehr umständlich zu bedienen waren.

Wer daher seine Wettbewerbsfähigkeit in Sachen ›Blech‹ wieder herstellen möchte, tut gut daran, sich von musealen Sammlerstücken zu trennen und seine Blicke auf leistungsfähigen Maschinenbau zu richten. In den letzten Jahren hat sich mit CNC-gesteuerten Anschlägen, extrem einfacher Programmierung und dem Einsatz präziser Servomotoren das Biegen von Blech von Grund auf gewandelt und beschleunigt, sodass heute in der gleichen Zeit wesentlich mehr Teile ausgebracht werden können. Ganz zu schweigen von dem hohen Komfort, der dem Facharbeiter Routinetätigkeit abnimmt und Biegefehler vermeidet.

Sogar Standardmaschinen, wie etwa die aus der TruBend-Serie ›3000‹ von Trumpf, sind mittlerweile derart leistungsfähig, dass das Biegen selbst anspruchsvoller Projekte zu einer vergnüglichen Sache wird. Wer nun denkt, dass „Standard“ mit Einschränkungen in der Blechdicke einhergeht, wird zufrieden zur Kenntnis nehmen, dass bereits diese Reihe in der Lage ist, sehr dicke Bleche zu verarbeiten, wozu auch der stabile und geschlossene Rahmen beiträgt.

Ebenso wenig bedeutet „Standard“, dass es sich um eine Maschine handelt, die überwiegend manuell eingestellt werden muss. Ganz im Gegenteil! Die TruBend-Serie 3000 wartet beispielsweise mit einer CNC-Steuerung auf, die Blechfachleute gewaltig staunen lässt.

Hier genügt es dank der Touch-Fähigkeit, mit den Fingern die Kontur des fertigen Blechteils grob zu skizzieren und anschließend die genauen Maße sowie die Art des Biegewerkzeugs einzutragen. DIN-Code oder kryptische Befehle sind aus dieser Steuerungsgeneration verbannt. Die Steuerung berechnet zudem aus den Werten für Blechstärke, Materialart, Gesenkweite und Biegelänge die dazu nötige Kraft, der Fachmann spricht von Tonnage, die zum Biegen benötigt wird, um möglichst energiearm die Biegung auszuführen. Dadurch können sogar weniger umfangreich ausgebildete Personen die Maschine bedienen. Nachdem die Fertigkontur eingegeben ist, berechnet die Steuerung die passende Reihenfolge, die notwendig ist, um das gewünschte Teil mit dem zur Verfügung stehenden Biegewerkzeug korrekt herzustellen.

Sollte dies nicht möglich sein, wird dies über eine Fehlermeldung dem Bediener mitgeteilt. Der Biegevorgang kann zudem vorab simuliert werden. Sogar die gestreckte Länge wird ausgegeben, was das Anfertigen des nötigen Blechteils gewaltig erleichtert. Falls jemand Biegeprogramme lieber in eine ruhigere Büroumgebung verlegt, bietet Trumpf mit ›TruTops Bend‹ eine Programmiersoftware für PCs und Laptops .

Kommt das Programm aus TruTops Bend oder wurde es als 2-D-Profil graphisch programmiert, wird während des Biegevorgangs an der Steuerung ein Bild mit der für die nächste Biegung notwendigen Lage des Blechteils eingeblendet, sodass Fehlbiegungen nahezu ausgeschlossen sind. Nahezu deshalb, da die Fehlerquelle vor der Maschine steht: Der Bediener. Schließlich kann die Maschine ein falsch eingelegtes Teil natürlich nicht erkennen.

Die Gefahr der Falscheinlegung wird jedoch gewaltig minimiert, da, wie erwähnt, dem Bediener mit der Anzeige der notwendigen Blechlage stets mitgeteilt wird, wie er das Blechteil zu halten und einzulegen hat, um ein Gutteil zu biegen.

Mit Sicherheit zum Teil

Ein laserbasiertes Sicherheitssystem mit dem Namen ›BendGuard‹ sorgt dafür, dass der Bediener nicht versehentlich einen Finger oder gar die ganze Hand im Biegebereich der Maschine während des Biegevorgangs „vergisst“. In diesem Fall stoppt die Maschine beziehungsweise der Biegevorgang wird gar nicht erst ausgelöst.

Eine gewaltige Arbeitserleichterung sind die beiden hinteren Anschläge, die CNC-gesteuert die jeweilige Position anfahren, die für die korrekte Biegung nötig ist. Vorbei die Zeit, in der manuell bediente Anschläge den Arbeitsfluss arg behinderten. Diese Anschläge werden von der Steuerung getrennt voneinander positioniert und können sogar gesteuert Auf und Ab bewegt werden. Die Arbeitsweise dieser Anschläge ist besonders clever. Beispielsweise kann die Steuerung nach dem Klemmen des Bleches die Anschläge automatisch zurückfahren. Auf diese Weise wird vermieden, dass ein durch das Biegen hochschwingendes Teil des Blechs am Anschlag beschädigt wird. Über derlei „Feinheiten“ muss sich der Bediener keine Gedanken machen, da dies die Steuerung für ihn berücksichtigt. Ein Goodie, das der Fachmann dankbar annimmt.

Natürlich hat der Bediener jederzeit die Kontrolle über die Maschine. Per Fußschalter kann er den Arbeitsablauf starten, unterbrechen, sowie langsam und schnell ablaufen lassen. Auf diese Weise sind sowohl Einzelteile als auch Serien in der jeweils passenden Geschwindigkeit möglich. Die Eilgangsgeschwindigkeit von 200 Millimeter pro Sekunde kann sich durchaus sehen lassen. Mit diesem Tempo sind selbst hohe Schachteln rasch an- und abgefahren.

Die Arbeitsgeschwindigkeit liegt bei praxisgerechten 15 Millimeter pro Sekunde. Dieser Tempomix ist optimal, um zügig, aber dennoch sicher ans Ziel zu kommen. Besonders hervorzuheben ist, dass die TruBend-Serie 3000 bereits in der Grundausstattung über eine sogenannte Bombierung verfügt. Eine Bombierung verhindert, dass sehr lange Blechteile ungleichmäßig gebogen werden, da die hohe Biegekraft den Druckbalken der Blechbiegemaschine durchbiegt.

Diese Verformung führt dazu, dass das Biegewerkzeug in unterschiedlicher Höhe am Blech anliegt, was sich negativ auf die Winkligkeit des gebogenen Teils auswirkt. Das Aufbringen einer Gegenkraft, die durch einen Hydraulikzylinder erzeugt wird, der im Unterteil der TruBend eingebaut ist, wirkt diesem Phänomen entgegen. Diese Gegenkraft bewirkt, dass sich die Geometrie des Tisches der Verformung des Druckbalkens anpasst.

Aber der Highlights noch lange nicht genug: Trumpf hat sich weitere Ideen einfallen lassen, die das Biegen maßgenauer Teile sehr erleichtern. Eine davon ist der sogenannte OCB-Winkelmesser. Dies ist ein digitaler Winkelmesser, der via Bluetooth mit der CNC-Steuerung verbunden ist. Mit diesem Winkelmesser ist es einfachst möglich, den Winkelwert an die Steuerung zu geben, denn die Übertragung des gemessenes Wertes erfolgt per Knopfdruck am Gerät. Im Fall eines falschen Winkels korrigiert die Steuerung den Verfahrweg automatisch, um bei der zweiten Biegung den korrekten Winkel zu bekommen. Eine durchaus sinnvolle Option, deren Anschaffung man sich im Fall des Kaufs einer TruBend gönnen sollte. Wer darauf verzichtet, hat jedoch keinen gravierenden Nachteil, da der Winkelfehler natürlich auch von Hand in die Steuerung eingegeben werden kann.

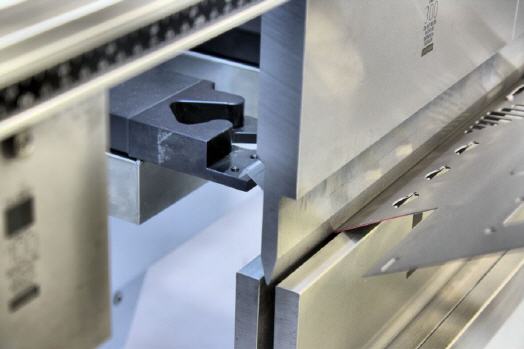

Nicht zuletzt bei der Aufnahme der Biegewerkzeuge hat Trumpf sehr bedienerfreundliche Lösungen. Anstatt jede Menge Schrauben zu lösen, um die Biegewerkzeuge verschieben beziehungsweise austauschen zu können, genügt es, einen Knopf an der Steuerung zu drücken, um dies zu bewerkstelligen. Dies ist deshalb möglich, weil Trumpf der TruBend eine hydraulische Klemmung spendierte, die auf der ganzen Länge wirkt.

Die Werkzeuge, die dort zum Einsatz kommen, sind zudem mit einer federnd rastenden Haltehilfe, die auf den Namen ›Safety Click‹ hört, ausgerüstet. Die Werkzeuge lassen sich damit schnell und sicher vertikal rüsten.Es kann somit festgestellt werden, dass moderne Biegemaschinen einen echten Gewinn in Sachen Flexibilität und Produktivität bieten. Es lohnt sich daher, auf einer Messe den Trumpf-Stand aufzusuchen, um die hochinteressante Standardreihe ›TruBend Serie 3000‹ einmal näher in Augenschein zu nehmen.

Mehr Informationen zur TRUMPF GmbH + Co. KG:

|

TRUMPF GmbH + Co. KG |

|

Geschäftsfeld Werkzeugmaschinen |

|

Johann-Maus-Straße 2 |

|

71254 Ditzingen |

|

Telefon +49 7156 303-0 |

|

Telefax +49 7156 303-30309 |

|

E-Mail: info@trumpf.com |

|

www.trumpf.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 15534.