3D-Messen leicht gemacht

Der CCD-Chip als Mikrometerjäger

Die Messtechnik verändert sich gegenwärtig in einem atemberaubenden Tempo. Insbesondere die Technik des Messens mit Hilfe einer CCD-Kamera hat in den letzten Jahren echte Innovationssprünge vollzogen, die in den Messräumen Begeisterung auslöst. Das Unternehmen Steinbichler ist ganz vorne zu finden, wenn es um diese Technik geht.

Das Messen war lange Jahre ein Vorgang, bei dem die zu prüfenden Flächen taktil angetastet wurden. In jüngerer Zeit hat das berührungslose Messen immer mehr Freunde gewonnen, da diese Art des Messens mit großen Vorteilen aufwarten kann. Dazu zählt zum Beispiel das Fehlen jeder Messkraft, die während des Messens auf das Werkstück einwirkt. Der Vorteil liegt auf der Hand, kann doch durch das Fehlen von Messkräften jedes noch so filigrane Werkstück zuverlässig vermessen werden.

Auch die Geschwindigkeit der Messung ist ein wichtiges Plus, das fürs berührungslose Messen spricht. Dazu kommt, dass beim taktilen Messen nur eine begrenzte Zahl von Messpunkten angetastet wird, um die Messzeit nicht zu sehr ausufern zu lassen. In der Folge sind daher auch nur eingeschränkt genaue Berechnungen möglich, die aus den einzelnen Punkten einen Kreis oder eine Ebene bilden. Diese ganzen Einschränkungen kennt die 3D-Messtechnik nicht.

Neue Messanwendungen

Dank des berührungslosen Messens eignet sich die optische 3D-Messtechnik bestens für Messungen, die taktil überhaupt nicht durchführbar sind. Zu nennen wäre zum Beispiel die Verformungs- und Schwingungsanalyse, bei der in Schwingung befindliche Teile untersucht werden. Hier werden via Stroboskopblitzen schwingungsbedingte Verformungen praktisch „eingefroren“. So kann etwa eine Autokarosserie per 3D-Messtechnik auf unzulässige Verformungen untersucht werden. Auf diese Weise werden Materialverformungen erkannt, die per Messuhr nicht oder nur schwer feststellbar wären.

Zahnärzte werden künftig nicht mehr erst langwierig einen Abdruck des Gebisses anfertigen, wenn Zahnersatz anzufertigen ist. Dies besorgt heutzutage ein Dentalscanner, der das Gleiche schneller und schonender erledigt.

Auch die Shearografie ist eine interessante Anwendung, die nur mit berührungslos arbeitenden Systemen durchführbar ist. Mit dieser Technik werden beispielsweise Flugzeugflügel nach einem Vogelschlag untersucht, ob sich das unter der CFK-Schicht liegende Kompositbauteil abgelöst hat. Diese Messung geschieht auf raffinierte Weise: Bei der Shearographie wird Laserlicht auf die Oberfläche eines Prüfkörpers projiziert. Das reflektierte Lichtmuster, auch Specklemuster genannt, wird mit einer Kamera aufgezeichnet und gespeichert. Sobald das Prüfobjekt belastet wird und sich dadurch im sub-µm Bereich verformt, wird ein zweites Bild des nun veränderten Lichtmusters aufgezeichnet. Man bekommt sogenannte Phasendifferenzen, die Aufschluss darüber geben, ob das Bauteil defekt ist oder nicht. Diese Technik wird übrigens auch bei teuren Lastwagenreifen genutzt, da diese mehrmals neu vulkanisiert werden. In diesem Fall ist es besonders wichtig, dass die aus einem Metallgeflecht bestehende Karkasse absolut unbeschädigt ist, was durch die Shearographieprüfung unter Einsatz von Vakuum getestet wird.

Auch der Sport hat mittlerweile die 3D-Messtechnik entdeckt. Damit sind Bewegungsstudien machbar, die zu einer besseren Haltung beispielsweise beim Weitsprung, Laufen oder beim Hochsprung führen. Wie man sieht, gibt es eine Vielzahl spannender Anwendungen für die 3D-Messtechnik.

Clevere Technik

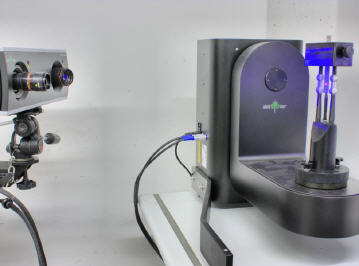

Interessant ist es nun zu wissen, wie solche Systeme funktionieren. Dazu soll das 3D-Meßsystem ›Comet‹ von Steinbichler näher betrachtet werden. Bei der Betrachtung dieses Geräts fallen sofort zwei optische Komponenten auf, die ähnlich angeordnet sind wie die Augen von Menschen. Genau wie diese lassen sie sich im Fokus verstellen, sodass sich unterschiedliche Bereiche ergeben, in denen „scharf“ gesehen wird. Durch diese Einstellbarkeit wird es beim Comet-System möglich, entweder in einem kleinen Meßvolumen mit hoher Genauigkeit zu messen oder ein größeres Meßvolumen zu wählen, in dem allerdings die Messgenauigkeit nicht so hoch ist. Die Schrägstellung der Optiken, von denen eine sich als CCD-Kamera outet und die andere als Projektor-Optik erkennbar ist, ist das eigentliche Geheimnis, um über eine relativ einfache Messmöglichkeit Maße an Gegenständen zu ermitteln.

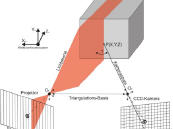

Diese Messung erfolgt über eine simple Dreiecksrechnung, die über die bekannten Winkelfunktionen ausgeführt wird. Der Fachbegriff dazu lautet: Triangulation, abgeleitet von den trigonometrischen Funktionen. Einfach ausgedrückt wird ein von der Projektor-Optik ausgehender Lichtstrahl zum Messobjekt geworfen, von wo er in ein bestimmtes Pixel der CCD-Kamera gelenkt wird. Da die Abstände und die Winkel zwischen der Projektor-Optik und der CCD-Kamera bekannt sind, lässt sich berechnen, wie weit das angestrahlte Objekt entfernt ist.

Wem die Comet-Technik von Steinbichler noch unbekannt ist, für den ist jedoch immer noch unklar, auf welche Weise ein „dicker“ Lichtstrahl in der Lage ist, derartiges zu leisten, damit er für solche Berechnungen verwendet werden kann. Die erste eigene Überlegung führt schließlich zum Ergebnis, dass von einem „dicken“ Lichtstrahl viele Pixel der CCD-Kamera vom Lichtstrahl getroffen werden müssten und die Entfernungsberechnung entsprechend ungenau ausfallen sollte. Eine mögliche Lösung dieses Rätsels wäre die Überlegung, hier eine gitterartige Anordnung von Laserdioden zu verwenden, wo jeder Laserdiode ein Pixel auf dem Sensor der CCD-Kamera zugeordnet ist. Auf diese Weise wäre es einfach, Entfernungsberechnungen durchzuführen beziehungsweise die Form des zu messenden Werkstücks zu errechnen. Man müsste nur die Laserdioden nacheinander feuern lassen und den Pixelplatz registrieren, an dem der Laserpuls auftrifft.

Es gibt jedoch eine viel bessere Lösung, die genau dies leistet: die Verwendung von Mikrospiegel Arrays - auch DLP Technologie genannt-, wie sie mittlerweile im HD-Beamerbereich üblich sind und für schärfste Bilder im Großformat sorgen. Bei dieser hochinteressanten Technik werden winzige Umlenkspiegelchen mittels elektrostatischer Kräfte bewegt, die, angestrahlt von einer LED-Lampe, entweder das Licht durch die Projektionsoptik durchlassen oder sperren. Egal ob Laserdioden oder Spiegelreihe, entscheidend ist, dass ein Strahl ausgesendet wird, der einem festen Pixel auf dem Mikrospiegel Array zugeordnet ist.

Dieser Prozess erfolgt in so einer hohen Abfolge, dass der Eindruck entsteht, dass das Licht kontinuierlich aus der Optik austritt. In Wirklichkeit sind es jedoch Lichtblitze, die auf das zu messende Teil treffen. Diese Spiegelchen können per Stromstoß bis zu 8000 Mal pro Sekunde hin- und hergekippt werden. Darüber hinaus sind die Spiegel mit etwa 9 Mikrometer unglaublich klein und von daher optimal für Messzwecke geeignet. Durch die Projektion einer Sequenz von Streifenmustern auf das Objekt und die Aufzeichnung dieses Musters mit der beobachtenden Kamera lassen sich für jedes Kamerapixel die 3D Koordinate des beobachteten Objektes berechnen.

Fehler herausgerechnet

Es ist Fakt, dass die Größe der einzelnen CCD-Pixel beziehungsweise der DLP-Spiegel die Messauflösung von Messgeräten bestimmen. Schließlich kann man nicht feiner auflösen, als es die Hardware zulässt. Solange es technisch nicht möglich ist, ausreichend genaue Sensoren zu produzieren, um auch noch das letzte Mikrometer aufzuspüren, müssen rechnerische Annäherungen den Mangel lindern. Hier bedienen sich die Steinbichler-Ingenieure eines Verfahren aus dem 1980er Jahren, das per Hardware gesetzte Messgrenzen hinausschiebt: das Phasenschiebeverfahren. Hier werden die Spiegelchen des DLP-Chips derart angesteuert, dass ein Streifenmuster, bestehend aus Hell-, Dunkelfeldern, über das Werkstück wandert.

Dieses Muster wird von den Pixeln der CCD-Kamera registriert und im Rechner abgespeichert. Dort werden die Hell-, Dunkelmuster, die ein logisches Eins/Null-Signal bilden, über eine komplizierte Formel praktisch in ein Analogsignal mit sinusförmigem Verlauf umgerechnet. Auf diese Weise entstehen Grauwerte, denen man durch Interpolation Messwerte am Teil zuordnen kann. Die von der Hardware bedingte begrenzte Auflösung der Pixel des Messgeräts kann so beträchtlich gesteigert werden. Bis zu einem 1/50 Pixel kann auf diese Weise die Auflösung gesteigert werden und man ist damit in der Lage den Abstand von einem Opjekt im Berreich <1µm pro Pixel festzustellen.

Zur tiefenabhängigen Auflösung (Blickrichtung der Kamera) und welches Meßvolumen am Comet-Gerät gewählt wurde, ist auf diese Weise eine laterale Auflösung von 24 bis 252 Mikrometer abhängig von der Kameraauflösung möglich. Um das Meßvolumen voll auszunutzen, kann der Mittelpunkt bei Comet-Geräten von Steinbichler übrigen ganz leicht gefunden werden, da ein Laser diesen anzeigt. Ein einfaches Goodie, an das man sich schnell gewöhnt und nicht mehr missen möchte.

HD für Kritisches

Die höchste Auflösung nützt jedoch nichts, wenn das zu prüfende Teil eine kritische Oberfläche besitzt, die nur unzureichend abgebildet wird. Die Steinbichler-Experten haben für diesen Zweck noch ein besonderes Highlight im Programm: die ILC*-Technik. Über diese Technik werden verschieden Bereiche des zu messenden Opjektes mit einer unterschiedlichen Lichtmenge aus dem Projektor angestrahlt, die Kamera erhält durch dieses Verfahren ein ideal ausgeleuchtetes Bild. Auf diese Weise entstehen Bilder mit extrem großem Kontrastumfang, denen der PC problemlos alle Geheimnisse bezüglich Werkstückmaße entlocken kann.

*intelligent light control; intelligente Licht-Kontrolle

Natürlich will auch die schiere Zahl von Messpunkten in annehmbarer Zeit berechnet sein. Daher kommt nur feinste Rechnertechnik mit fixen 64bit-Prozessoren zum Einsatz, damit das Messen in 3D nicht zu einem Geduldspiel wird. Abgerundet wird das Steinbichler-Produkt ›Comet‹ von einer eigenen Optik, die für optimale Tiefenschärfe sorgt. Auf diese Weise wird dem Zufall jede Chance genommen, Messergebnisse unerkannt zu verfälschen. Ein weiterer Hinweis darauf, dass sich Qualitäts-3D-Messgeräte aus Bayern mehr als lohnen.

Mehr Informationen zu Steinbichler:

|

Steinbichler Optotechnik GmbH |

|

Georg-Wiesböck-Ring 12 |

|

83115 Neubeuern |

|

Tel.: 08035/8704-0 |

|

Fax: 08035/1010 |

|

E-Mail: sales@steinbichler.de |

|

www.steinbichler.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 15683.