Markators Kampf gegen Plagiate

Nur dauerhaftes Kennzeichnen hilft

Der Schaden durch Plagiate kostet die deutschen Maschinen- und Anlagenbauer mehrere Milliarden Euro jährlich. Neben den hohen Umsatzeinbußen stehen Qualitätsmängel minderwertiger Produktnachbildungen im Fokus, die nicht selten Produktionsausfälle oder die Gefährdung von Mensch und Gesundheit zur Folge haben. Wird zum Beispiel im Automobilbau ein günstiges Plagiat anstelle des Originals verbaut, kann dies schwerwiegende Folgen für die Beteiligten im Straßenverkehr haben. Durch dauerhafte und fälschungssichere Kennzeichnungsmethoden, wie sie Markator anbietet, können sowohl Hersteller als auch Charge, Produktionsdatum, Produktionsstätte, et cetera rückverfolgt werden.

Damit es keine Verwechslung mit einem Plagiat gibt, verlässt heute kaum ein Produkt die industrielle Fertigung, ohne mit einer Buchstaben- oder Zahlenkombination oder gar mit einem zweidimensionalen Data Matrix-Code gekennzeichnet zu werden. In vielen Fällen wird das Produkt auch mit einem Firmenlogo oder einem Prüfzeichen für das Qualitätsmanagement markiert.

Die Anforderungen an dauerhafte Kennzeichnungen seitens der Hersteller und Zulieferer vieler Industriezweige sind hoch. In der Qualitätsmanagementnorm DIN/ISO 9000 werden deshalb die Anforderungen an eine eindeutige und klare Markierung genau beschrieben.

Abgesehen von der Kennzeichnungstechnologie und der Qualität der Markierung sind ein zuverlässiger Einsatz und eine einfache Handhabung des Markiersystems für die Geräteauswahl im industriellen Alltag entscheidend. Das umfangreiche Produktprogramm der Markator Manfred Borries GmbH verfügt daher über vielseitige Lösungsansätze zur dauerhaften und fälschungssicheren Kennzeichnung von Werkstücken aller Art.

Mit den qualitativ hochwertigen und verlässlichen Markiermaschinen des Ludwigsburger Unternehmens lassen sich sämtliche Materialien – von Kunststoff, Aluminium, Baustahl bis hin zu gehärtetem Stahl mit einer Härte von bis zu 63 HRC – zuverlässig und einfach markieren.

Ob ein Markiersystem zur Integration in eine SPS-gesteuerte Fertigungslinie, ein Tischmarkiersystem zum Kennzeichnen von Kleinteilen am autarken Tischarbeitsplatz oder ein flexibles Handmarkiersystem zum Markieren von großen, unbeweglichen Teilen direkt vor Ort – für jeden Bedarf gibt es eine Kennzeichnungslösung von Markator. Im Bereich der CNC-gesteuerten, industriellen Prägetechnik wird zwischen zwei Markierverfahren unterschieden: Dem CNC-Nadelmarkieren und dem CNC-Ritzmarkieren.

Abschleifen nützt nichts

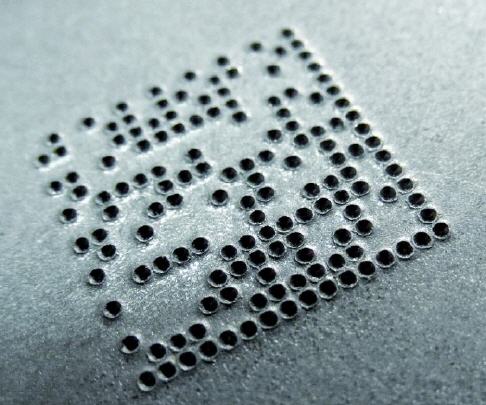

Bei der Nadelmarkierung wird eine Vollhartmetallnadel elektropneumatisch zum Oszillieren beziehungsweise zu einer Auf- und Abbewegung gebracht. Durch die Bewegung der Markiernadel mit einem stabilen Verfahrschlitten in X- und Y-Richtung ergeben die einzeln geschlagenen Punkte je nach Punktdichte eine präzise Punktmatrix oder dank einer hohen Frequenz der Markiernadel-Bewegung eine durchgezogene Linie.

Beim CNC-gesteuerten Ritzmarkieren gibt es hingegen keine Auf- und Abbewegung der Markiernadel.

Hier wird eine mit einem Industriediamanten bestückte Markiernadel ins Werkstück gedrückt und durch das Material gezogen. Für die Auswahl des jeweils passenden Markierverfahrens sind Anwendungsvorgaben von Seiten des Herstellers, wie zum Beispiel Taktzeit, Markiertiefe oder eine spätere Nachbearbeitung, entscheidend.

Da die beiden genannten Markierverfahren bei Ihrer Markierarbeit nahezu kein Material abtragen, sondern dieses hauptsächlich verdichten, gelten beide Verfahren als fälschungssicher. Wird beispielsweise bei einem Autodiebstahl versucht, die Fahrgestellnummer durch Schleifen oder Lackieren unkenntlich zu machen, so wird dies nur auf den ersten Blick gelingen. Mit speziellen Geräten, zum Beispiel mit einem Ultraschall-Scanner, kann das bei der Markierung verdichtete Material wieder sichtbar beziehungsweise lesbar gemacht werden.

Wenn viele Informationen codiert werden müssen, wenig Platz auf dem Werkstück ist und kurze Taktzeiten für die dauerhafte Markierung zur Verfügung stehen, ist der Einsatz eines zweidimensionalen Data Matrix-Codes eine sehr gute Lösung. Der Data Matrix-Code gilt als einer der wichtigsten Vertreter im Bereich der zweidimensionalen Codierung. Er ist bereits Norm in vielen Industriezweigen und nicht zuletzt deshalb der Code der Zukunft. In gedruckter Weise kennt man den Code von fast allen Produkten des täglichen Lebens. So ist zum Beispiel nahezu jedes Kosmetikprodukt mittlerweile mit diesem Code gekennzeichnet.

Die Vorteile des Data Matrix-Codes machen sich auch andere Branchen zu Nutze. Eine hohe Speicherkapazität für Informationen des gesamten Produktionszyklus auf kleinstem Raum zeichnet diesen maschinell lesbaren Code aus. Die eindeutige Identifikation jedes einzelnen Bauteils dient zur Prozesssicherheit im gesamten Produktionsprozess und zur lückenlosen Produktverfolgung.Das Auslesen des Codes kann sowohl automatisch an einem fest installierten Lesesystem, als auch manuell mit einem Handlesesystem erfolgen.

Es ist möglich den Code im Stillstand oder in Bewegung auszulesen. Selbst prozessbedingte Oberflächenveränderungen stellen beim Leseprozess in der Regel kein Problem dar. Die Rekonstruktion des Dateninhalts durch die Reed-Solomon-Fehlerkorrektur ist selbst dann noch möglich, wenn bis zu 25 Prozent des Codes zerstört wurden.

Das Markierergebnis kann je nach Art der Nachbearbeitung mit verschiedenen Modifikationen des Markiersystems auf die spezielle Anwendung eingestellt werden. Oft ist eine tiefe Kennzeichnung beziehungsweise Codierung schon zu Produktionsbeginn wichtig, da ein Werkstück bis zur Fertigstellung beziehungsweise Auslieferung mehrere Produktionsschritte durchläuft. Während dieser industriellen Wertschöpfungskette muss zu jeder Zeit die Lesbarkeit der prozessübergreifenden Kennzeichnung für eine aussagefähige Qualitätsprüfung gewährleistet sein. Muss eine Markierung zum Beispiel nach einem Lackiervorgang oder einer Sandstrahlung sichtbar sein, kann das Markierverfahren und die Markiertiefe entsprechend ausgewählt und eingestellt werden.

Ob autarke Hand- oder Tischmarkiersysteme oder eine Markiermaschine zur Integration in eine Fertigungslinie: Der Bedienkomfort am Gerät hat große Priorität und erleichtert die tägliche Markierarbeit. Auf Hardware-Seite zählen ergonomisch gestalte Bauformen und kleine Baugrößen mit geringem Gewicht eine wichtige Rolle. Softwaretechnisch ist eine ausgereifte und benutzerfreundliche Bedienoberfläche unabdingbar. Wichtig sind außerdem modernste Schnittstellen, die die Übertragung von Markierdateien, Fonts und Logos und das Backup kompletter Markierjobs noch schneller und einfacher machen.

Es ist wichtig, dass die Markiersysteme exakt auf die Bedürfnisse der industriellen Fertigung ausgelegt sind und den unterschiedlichen Anforderungen der Hersteller und Zulieferer gerecht werden. Für die Integration in Fertigungslinien sind Komponenten wie Leistungsteile für Schrittmotoren, Mikroprozessoren, Speicherbausteine und digitale Ein- und Ausgänge notwendig. Die Zentraleinheiten der Markator Manfred Borries GmbH können beispielsweise optional mit zusätzlichen Schrittmotorsteuerkarten für weitere Achsen oder auch mit E/A-Karten für Steuerungsfunktionen, wie Interbus-/ Profibus- / Profinet- / Devicenet- oder Ethernet-Karten ausgestattet werden.

Bei schwer zugänglichen Bauteilen ist eine lageunabhängige Einsatzmöglichkeit der Markiereinheit zwingend notwendig. Ein an einem Roboterarm montierter Markierkopf wird oft über Kopf an das zu markierende Bauteil zugestellt und muss ohne jegliche Qualitätsverluste markieren. Eine stabile Mechanik innerhalb des Markierkopfs und leistungsstarke Motoren bringen hier die geforderte Sicherheit.

Für die Markierung von großen und unbeweglichen Werkstücken sind Handmarkiersysteme ideal. Vor allem dann, wenn Markierungen nicht nur an einem festen Arbeitsplatz sondern auf dem ganzen Werksgelände vorgenommen werden. Hier sind akkubetriebene Handmarkiersysteme wie der Handmarkierer ›FlyMarker Pro Mobil‹ unverzichtbar. Die Markierung wird bei diesem Gerät durch eine elektromagnetisch angesteuerte Markiernadel erstellt. Die Stromversorgung erfolgt durch einen leistungsstarken 36V-Lithium-Ionen-Akku. Strom- oder Druckluftkabel sind daher nicht notwendig und die Markieraufgabe kann komplett autark und ohne Stolperfallen ausgeführt werden.

Mehr Informationen:

|

Markator Manfred Borries GmbH |

|

Bunsenstraße 15 |

|

71642 Ludwigsburg |

|

Tel.: + 49 (0) 7144 - 8575 - 0 |

|

Fax: + 49 (0) 7144 - 8575 - 600 |

|

E-Mail: info@markator.de |

|

www.markator.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 15948.