CNC-Zyklen sorgen für Programmierkomfort

Arbeitsersparnis für den Programmierer

Zyklen erleichtern dem CNC-Programmierer das Erstellen von Programmen extrem. Sie sind zudem Voraussetzung dafür, dass bestimmte Werkstückmerkmale, wie etwa Gewindebohrungen, überhaupt machbar sind. Schließlich lassen sich derartige Arbeitsabläufe nicht in kleine Einheiten zerlegen, um auf andere Weise ans Ziel zu kommen. Ganz abgesehen davon, dass Zyklen die Programmlänge extrem verkürzen und so für mehr Übersicht im Programm sorgen. Es lohnt sich also, die Möglichkeiten von modernen CNC-Steuerungen auszuloten und einzusetzen.

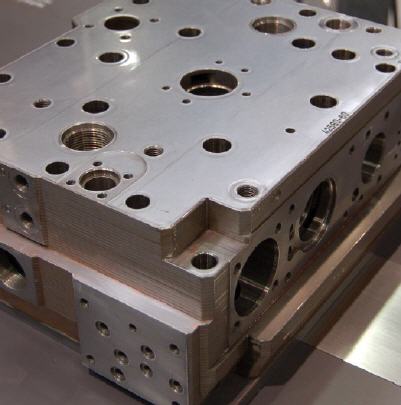

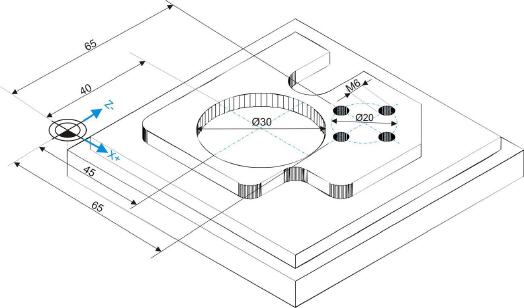

Steuerblock mit vielen Bohrungen

Zyklen erleichtern und verkürzen das Erstellen von CNC-Programmen. Allerdings sind Zyklen nicht immer einfach in der Handhabung. Insbesondere Fünfachs- und Dreh-Fräsmaschinen besitzen Zyklen, die eine intensive Einarbeitung erforderlich machen.

Zyklen sind fest in CNC-Steuerungen eingespeicherte Programme, die ganz bestimmte Konturen erzeugen. Vielfach sind die Codes dieser Zyklen in der DIN 66025 aufgenommen. So verbirgt sich hinter dem Code G89 ein Kreistaschenzyklus und hinter G81 ein Bohrzyklus. Leider wurde die DIN 66025 schon lange nicht mehr dem Technikstand angepasst, was dazu führte, dass die Steuerungshersteller eigene Codes entwickelten, die nur auf den Steuerungen des jeweiligen Herstellers funktionieren.

Der erste Zyklus

Grundsätzlich ist es sinnvoll, Zyklen nach einem bestimmten Schema zu nutzen: Zunächst wird der Zyklus definiert und danach die Position bestimmt, an der dieser Zyklus ausgeführt werden soll.

Natürlich ist es noch wichtig, die korrekten Werkzeugdaten im Werkzeugspeicher abzulegen. Zudem ist zu beachten, dass für diesen Kursabschnitt im Werkzeugspeicher nur noch Werkzeuge stehen dürfen, die für die Zyklen von Teil 1 und 2 benötigt werden.

Teil 1 abschließen

Die Kreistasche von Teil 1 besitzt einen Radius von 15 mm und eine Tiefe von 8 mm. Es soll im Gleichlauf gearbeitet werden. Das Überlappen der Schnittbreite des Fräsers soll 80 Prozent betragen. Die Zyklusdefinition lautet:

G89 Z-8 B2 R15 I80 J1 K5 F40 S4000 M3

Per G79-Befehl wird der Steuerung mitgeteilt, an welcher Werkstückstelle die Tasche ausgeräumt werden soll:

G79 X45 Y0 Z-40

Das Programm für den Kreistaschenzyklus lautet demnach:

G18 T9 M6

G89 Z-8 B2 R15 I80 J1 K5

F660 S6680

G79 X45 Y0 Z-40

G0 X0 Z0 M30

Beim Fräswerkzeug ist zu beachten, dass zum Eintauchen in das volle Material unbedingt ein Fräser verwendet wird, bei dem eine Schneide über die Mitte schneidet. Wird dies nicht beachtet, besteht Bruchgefahr des Fräswerkzeuges. Steht kein geeigneter Fräser zur Verfügung, so muss in der Mitte der Tasche zunächst eine Bohrung eingebracht werden, in die der zur Verfügung stehende Fräser dann gefahrlos eintauchen kann.

Wichtige Speicherinhalte

Werkzeugspeicher (für Teil 1+2)

T1 L100 R4 (Langlochfr. D8)

T2 L110 R6 (NC-Anbohrer)

T3 L95 R4.25 (Spibo D8.5)

T4 L80 R 4.4 (Spibo D8.8)

T5 L105 R4.5 (Reiben 9H7)

T6 L97 R6 (Ausdrehen D12)

T7 L88 R5 (Gewinde M10)

T8 L102 R5 (Spibo D10)

T9 L106 R6 (Langlochfr. D12)

T10 L100 R2.5 (Spibo D5)

T11 L104 R3 (Gew.Bohr. M6)

Nullpunktspeicher (für Teil 1+2)

G54 X100 Y110 Z200

Der Gewindebohrzyklus

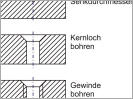

Um eine Gewindebohrung in das Werkstück einzubringen, ist es nötig, dass zunächst zentriert wird, damit der Bohrer nicht verläuft. Danach kann das Kernloch gebohrt und zum Schluss das Gewinde geschnitten werden.

Zentrieren

Zum Zentrieren verwendet man am besten einen sogenannten NC-Anbohrer. Diese Werkzeuge wurden speziell zum Einsatz auf NC-Maschinen entwickelt. Sie haben noch den Vorteil, dass mit ihnen gleichzeitig in einem Arbeitsgang die nötige Senkung zum Gewindeschneiden hergestellt werden kann, sodass kein Extra-Senkvorgang ausgeführt werden muss, um den Grat aus der Bohrungskante zu entfernen.

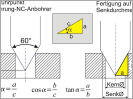

Eindringtiefe berechnen

Den gewünschten Senkdurchmesser kann man sehr einfach über das Einhalten einer exakten Eindringtiefe des NC-Anbohrers erzeugen. Zu diesem Zweck werden die Winkelfunktionen benötigt.

Winkelfunktionen werden, wie der Pythagoras, für Dreiecksberechnungen verwendet. Winkelfunktionen sind jedoch viel eleganter, da wirklich alles am rechtwinkligen Dreieck berechnet werden kann, wenn nur wenige Angaben, wie etwa der Winkel Alpha und eine Dreieckslänge bekannt sind.

Für den Gewindebohrvorgang müssen die Werkzeuge 2, 10 und 11 bereitgelegt und deren Maße im Speicher abgelegt werden. In Kasten 8 ist die Speicherbelegung vermerkt.

Hinweis: Die Angabe des Werkzeugradius R ist bei Bohrern nur für die Darstellung der Werkzeuge in der Graphik wichtig, da Bohr- und Gewindezyklen ohne G43/G44/G41/G42-Funktion auskommen.

Zentrieren per Zyklus

Zum Bohren ist der Zyklus G81 vorgesehen. Dieser Zyklus ist gut geeignet für Zentrierarbeiten und zum Bohren nicht zu tiefer Bohrungen. Wie bereits bekannt, werden Zyklen via G79 an den gewünschten Positionen aufgerufen und abgearbeitet. Nun wäre es sehr mühsam und überdies mit viel Rechenarbeit verbunden, wenn die Punkte, die auf einem gemeinsamen Teilkreis liegen, selbst auszurechnen wären. Zu diesem Zweck gibt es elegantere Lösungen: den Aufruf mit G77.

T2 M6

G81 X1 Y2 Z-5.72 B10 F760 S6360 M3

G77 X65 Y0 Z-65 R10 I0 J4

Kernbohrung einbringen

Für ein Gewinde M6 wird ein Wendelbohrer mit einem Durchmesser von fünf Millimetern benötigt. Solche Werte findet man in einem Metalltechnik-Tabellenbuch. Nun folgt eine Wiederholung der vorangegangenen Zentrierarbeit. Es ändert sich nur die Angabe der Bohrtiefe beim Zyklusaufruf. Das Programm zum Bohren auf dem Teilkreis:

T10 M6

G81 X1 Y2 Z-15 B10 F620 S4450 M3

G77 X65 Y0 Z-65 R10 I0 J4

Gewindebohren

Das Programm zum Gewindebohren auf dem Teilkreis lautet:

T11 M6

G84 X1 Y2 Z-12 B15 I5 J1 S850 M3

G77 X65 Y0 Z-65 R10 I0 J4

Y100 M30

Beim letzten Befehl wird 100 mm von der Werkstückkante weggefahren und das Programm mit M30 beendet.

Teil 1

Das Übungsteil 1 ist nun mit den letzten Elementen versehen, die mittels der in den CNC-Steuerungen fest eingebauten Zyklen in das Werkstück eingebracht wurden.

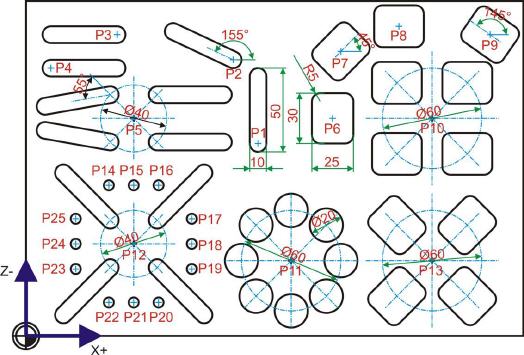

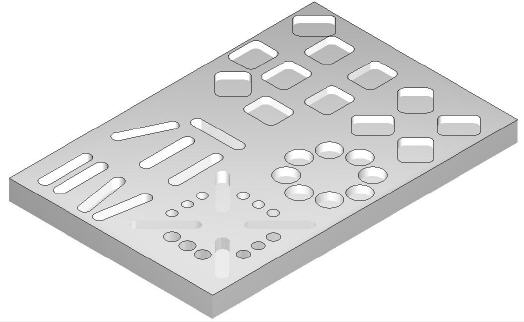

Werkstück 2: Zyklen pur

Das nächste Werkstück enthält nur Zyklen. Zuvor ist es ratsam, den Speicher vom Datenberg, der sich vom letzten Werkstück angesammelt hat, zu befreien. Dazu werden die Tasten [Strg] + [N] gleichzeitig betätigt. Dadurch werden die Referenzpunkte angefahren und alle Speicher gelöscht. Bevor mit der Programmierung der Zyklen begonnen wird, werden zunächst alle Werkzeugdaten in den Werkzeugspeicher eingegeben. Für die Nullpunktverschiebung werden folgende Werte bestimmt:

G 54 X100 Y110 Z200

Damit die Zeichnung 9 übersichtlich bleibt, sind die verschiedenen Startpunkte in einer Tabelle zusammengefasst,

Punktekoordinaten

Um die Zeichnung von Teil 2 nicht unübersichtlich zu gestalten, sind die Koordinaten der Eintrittspunkte zum Erstellen der Konturen durch Zyklen nicht bemaßt. Stattdessen sind die Koordinatenangaben separat aufgeführt:

Punktekoordinaten

|

|

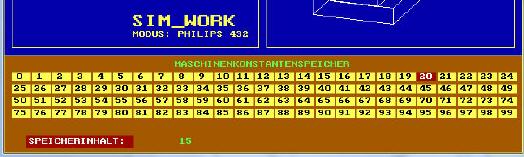

Maschinenkonstantenspeicher

Im Maschinenkonstantenspeicher sind in realen Steuerungen Werte abgelegt, die für die Funktion der Maschine von höchster Wichtigkeit sind. Hier sollte nichts verändert werden, außer, man will Funktionen freischalten. Auch in SIM_WORK ist dies möglich: Hat Speicher 20 den Wert 15 dann werden Zyklen wesentlich schneller simuliert, was Programmtests sehr verkürzt.

Der Nutenfräszyklus

Es ist egal, mit welchen Elementen die Bearbeitung begonnen wird. Die Wahl fällt auf die Nuten. Zunächst werden die Standardbefehle, die stets am Programmanfang stehen sollten, eingegeben:

- Festlegung der Arbeitsebene, verwendetes Werkzeug, Drehzahl, Vorschub, Drehrichtung, Nullpunktverschiebung

- Definition des Rohteils

- Verfahren zum Startpunkt

- Definition des Nutenfräszyklus

Das Programm kann auf mehrere Weisen eingegeben werden. Wer will, kann es in einem Editor eingeben, im Simulator eintippen oder die entsprechende Beispieldatei laden, wenn die Zeit knapp ist. Per [CTRL] + [B] und nachfolgendem [M] gelangt man in den TEACH-IN-MDI-Modus und kann das nachfolgende Programm eingeben:

G18 T1 M6

S9940 F500 M3 G54

G99 X0 Y0 Z0 I300 K-200

G0 X0 Z0 Y10

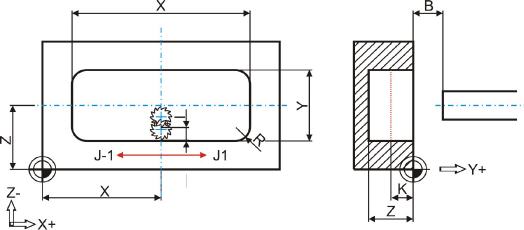

G88 X50 Y10 Z-10 B2 K5 J1

G79 X15 Y0 Z-165

Die Erläuterung zum Zyklus G88 findet sich im Kasten 14. Wenn der Buchstabe J nicht extra programmiert wird, ist automatisch der Startwert J1 (Gleichlauffräsen) wirksam. Man hätte sich also in der Programmzeile die Angabe J1 sparen können. Nur wenn explizit im Gegenlauf gefräst werden soll, muss der Befehl J-1 angegeben werden. Wenn Vorschub, Drehzahl und Drehrichtung nicht angegeben werden, sind automatisch die Werte der vorangehenden Bearbeitung beziehungsweise des vorangegangenen Zyklus aktiv.

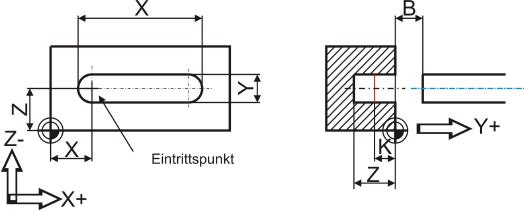

Beim Arbeiten mit dem Nutenfräszyklus gibt es etwas Wichtiges zu beachten: den Zusammenhang von Eintrittspunkt und Abmessung der Nut. Im Beispiel wurde der Eintrittspunkt P4 programmiert. Die Abmessungen der Nut waren positive Werte. Wenn nun aber der Eintrittspunkt P3 programmiert wird, muss man beachten, welche Vorzeichen den Nutabmessungen zu geben sind. Lösung:

G88 X-50 Y10 Z-10 B2 J1 K5

G79 X55 Y0 Z-180

Die Größe der Nut wird also mit einem negativen Wert angegeben. Wenn beachtet wird, dass vom Punkt P3 aus gesehen die Nut im negativen X-Achsenbereich liegt, dann ist auch dies kein großes Rätsel mehr.

Erklärungen zum Nutenfräszyklus

G88 = Code für Nutenfräszyklus

X50 = Abmessung der Nut parallel zur X-Achse

Y10 = Abmessung der Nut parallel zur Z-Achse

Z-10 = Gesamttiefe der Nut

B2 = Sicherheitsabstand

K5 = Tiefe jeden einzelnen Schnitts

J1 = Fräsen im Gleichlauf (Nicht notw., da Starteinstellung)

F = Vorschub (Optional)

S = Drehzahl (Optional)

M = Drehrichtung (Optional)

Nutenfräszyklus

Der Rechtecktaschenzyklus

Der Eintrittspunkt einer Rechtecktasche ist stets die Taschenmitte. Dadurch entfallen Überlegungen über eventuelle Vorzeichen bei den Taschenabmessungen. Zunächst wird die Tasche definiert:

G87 X25 Y30 Z-5 B2 R5 K3 I70 J1 F... S... M...

Danach wird die Tasche an der gewünschten Position aufgerufen:

G79 X185 Y0 Z-130

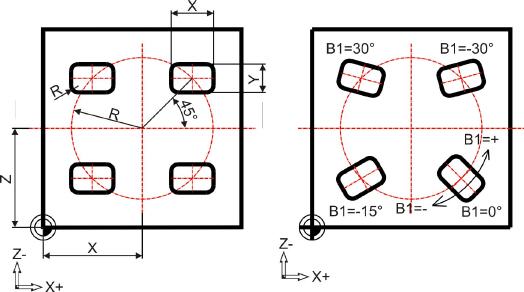

Da die restlichen Rechtecktaschen alle gleich groß sind und sich nur in der Lage und im Winkel unterscheiden, genügt es, durch einfaches wiederholtes Aufrufen mittels G79 die restlichen Taschen zu erzeugen:

G79 X190 Y0 Z-170 B1=-45

G79 X225 Y0 Z-185 B1=-90

G79 X280 Y0 Z-180 B1=-135

Der Parameter B1 bewirkt eine Drehung der Tasche um den Taschenmittelpunkt. Ein negativer Wert führt eine Drehung im Uhrzeigersinn, ein positiver Wert hingegen eine Drehung im Gegenuhrzeigersinn aus. Bei allen Fräsarbeiten ist selbstverständlich zu beachten, dass immer mit dem richtigen Werkzeug gearbeitet wird. Sollte der Fräserradius versehentlich größer sein, als der Eckenradius, so gibt 'SIM_WORK' eine Fehlermeldung aus und arbeitet automatisch mit einem geeigneten Wert weiter.

Erklärungen zum Rechtecktaschenzyklus

G87 = Code für Rechtecktasche

X25,

Y30 = Taschenabmessungen

Z-5 = Taschentiefe

B2 = Sicherheitsabstand

R5 = Eckenradius

K3 = Zustelltiefe jeden Schnittes

I70 = Fräsbreite in Prozent

J1 = Gleichlauffräsen

F = Vorschubgeschwindigkeit in mm/min

(Optional)

S = Drehzahl in U/min (Optional)

M = Drehrichtung rechts (Optional)

Rechtecktaschenzyklus

Taschen auf Teilkreis anordnen

Im nächsten Abschnitt werden Kreis- und Rechtecktaschen sowie Nuten um einen gemeinsamen Mittelpunkt gruppiert. Um Taschen um einen gemeinsamen Mittelpunkt zu gruppieren, genügt es, die Taschen zu definieren, und anschließend mit G77 aufzurufen, denn G77 bewirkt eine kreisförmige Anordnung der Taschen. Als Übergabeparameter erwartet G77 den Kreismittelpunkt, Kreisradius, Startwinkel und Endwinkel beziehungsweise Anzahl der Taschen.

Wenn die Taschenabmessungen gleich geblieben sind, ist es nicht notwendig, noch einmal mit G87, G88 oder G89 die Taschen zu definieren, denn die alte Definition ist immer noch gültig. Man ruft nur noch mittels G77 die Tasche auf. Da jedoch zuerst die Kreistasche gefertigt werden soll, muss zunächst der passende Zyklus definiert werden:

G89 Z-8 B2 R10 K4

G89 = Kreistasche

Z-8 = Taschentiefe

B2 = Sicherheitsabstand

R10 = Kreisradius

K4 = Schnitt-Zustelltiefe

Danach wird die Tasche aufgerufen:

G77 X160 Y0 Z-45 R30 I0 J8

G77 = Lochkreisdefinition

X160= Kreismittelpunkt X-Achse

Y0 = Werkstückebenenlage

Z-45 = Kreismittelpunkt Z-Achse

R30 = Lochkreisradius

I0 = Startwinkel

J8 = Anzahl der Taschen/Löcher

Nun die Rechtecktasche um den Punkt P10 gruppiert. Zuerst die Definition:

G87 X30 Y25 Z-7 B2 R5 K3

Danach wird die Tasche aufgerufen:

G77 X245 Y0 Z-130 R30 I45 J4

Die Taschen werden ohne Drehung um die Kreispunkte angeordnet. Um nun zu erreichen, dass die X-Achse der Tasche stets zum Kreismittelpunkt zeigt, ist es notwendig, durch Angabe von B1 die Winkellage der Tasche zu bestimmen:

G77 X245 Y0 Z-45 R30 I45 J4 B1=0

Wenn die Variable B1 den Wert 0 enthält, bedeutet dies, das der Winkel der Tasche zum Winkel des aktuellen Kreispunktes 0 Grad beträgt.

Fräsen der Nuten um den Kreismittelpunkt P12:

G88 X50 Y10 Z-9 B2 K4

G77 X65 Y0 Z-55 R20 I45 J4 B1=0

Mit demselben Fräswerkzeug werden nun auch gleich die nächsten Nuten bearbeitet, die um den Punkt P5 angeordnet sind. Hier wartet ein wenig mehr Arbeit, da jetzt dreimal ein Aufruf mit G77 zu tätigen ist, um die gewünschte Anordnung der Nuten zu erhalten:

G77 X65 Y0 Z-130 R20 I-45 K45 J2

Mit der Variablen I wird der Startwinkel angegeben. Die Variable K ergibt den Endwinkel und die Variable J die Anzahl der Nuten.

Rechtecktaschen gedreht

Taschen um Punkt drehen

Es ist bereits bekannt, dass durch Angabe der Variablen B1 ein Drehwinkel der Taschen angegeben werden kann:

G77 X65 Y0 Z-130 R20 I135 J1 B1=55

G77 X65 Y0 Z-130 R20 I225 J1 B1=-55

Die Nuten drehen sich um einen Punkt P um den Winkel von B1 in mathematisch positiver beziehungsweise negativer Richtung. Damit wären alle Taschen fertiggestellt. Zum Schluss sind noch verschiedene Bohrungen fertigzustellen. Dabei ist nach folgendem Arbeitsplan vorzugehen:

- alle Bohrungen werden zentriert.

- P14 bis P16: Bohren Durchmesser 8.5, 10 mm tief.

- P17 bis P25: Bohren Durchmesser 8.5, 18mm tief.

- P17 bis P19: Reiben 9H7, 15 mm tief.

- P23 bis P25: Ausdrehen Durchmesser 12, 15 mm tief.

- P20 bis P22: Gewindebohren M10, 15 tief.

Der Punktespeicher

Da verschiedene Punkte mehrmals anzufahren sind, ist es sinnvoll, wenn die Koordinaten dieser Punkte in den Punktespeicher, der über [Strg] + [I] und nachfolgendem [P] aufgerufen wird, übernommen werden. Dadurch erspart man sich später die wiederholte Eingabe dieser Koordinaten. Es genügt dann die einfache Angabe des gewünschten Punktes.

Übernahme der Koordinaten in den Punktespeicher via CNC-Programm:

G78 X50 Y0 Z-90 P14

G78 X65 Y0 Z-90 P15

G78 X80 Y0 Z-90 P16

G78 X100 Y0 Z-70 P17

G78 X100 Y0 Z-55 P18

G78 X100 Y0 Z-40 P19

G78 X80 Y0 Z-20 P20

G78 X65 Y0 Z-20 P21

G78 X50 Y0 Z-20 P22

G78 X30 Y0 Z-40 P23

G78 X30 Y0 Z-55 P24

G78 X30 Y0 Z-70 P25

Arbeiten mit dem Punktespeicher

Zentrieren

Um alle Bohrungen zunächst zentrieren zu können, muss zuerst das geeignete Werkzeug eingewechselt werden. Dies ist ein NC-Anbohrer:

T2 M6 S6360 F760

Danach wird der Bohrzyklus definiert:

G81 X0 Y2 Z-3 B5

Anschließend werden noch die Positionen bestimmt, an denen der Bohrzyklus abgearbeitet werden soll:

G79 P14 P15 P16 P17 P18 P19 P20 P21 P22 P23 P24 P25

Sämtliche Punkte werden nun zentriert. Bei verschiedenen Steuerungen ist es aus Kapazitätsgründen nicht möglich, mehr als vier Punkte in einem G79-Satz unterzubringen. Deshalb müssen in diesem Fall mehrere G79-Sätze geschrieben werden. Beispiel:

G79 P14 P15 P16 P17

G79 P18 P19 P20 P21

G79 P22 P23 P24 P25

Bohren

Die Punkte P14 bis P25 erhalten zunächst Bohrungen mit einem Durchmesser von 8,5 Millimetern. Diese Bohrungen sind jedoch unterschiedlich tief. Daher müssen verschiedene Zyklen definiert werden. Einwechseln des Bohrwerkzeugs:

T3 M6 S2620 F520

Definieren des Bohrzyklus:

G81 X0 Y2 Z-10 B5

Aufruf des Zyklus an den verschiedenen Positionen:

G79 P14 P15 P16

Tieflochbohren

Zum Tieflochbohren wird ein neuer Zyklus definiert. Da dasselbe Werkzeug verwendet werden kann, erfolgt kein Werkzeugwechsel:

G83 X0 Y2 Z-18 B5 I5 J0 K-3

Info zu G83:

X= Verweilzeit

Y=Sicherheitsabstand

Z=Bohrungstiefe

B=Rückzugsabstand

I=Reduzierwert (Tiefe der einzelnen Bohrbewegungen)

J=jeweiliger Rückzugsabstand (zum Spanbrechen; 0=kein Rückzug)

K=Tiefe der ersten Bewegung

Aufruf des Zyklus an den gewünschten Positionen:

G79 P17 P18 P19 P20 P21 P22 P23 P24 P25

Die nächsten Bohrungen werden aufgebohrt, da dort eine Passung vorgesehen ist. Für die Passung 9H7 wird ein Bohrer mit einem Durchmesser von 8,8 mm eingewechselt:

T4 M6 S2530 F506

Da der vorherige Tieflochbohrzyklus mit den eingegebenen Daten weiterverwendet werden kann, genügt ein einfacher Aufruf mit G79:

G79 P17 P18 P19

Für die Punkte P23 bis P25 wird ein Bohrer mit einem Durchmesser von zehn Millimetern benötigt:

T8 M6 S1500 F300

Aufruf des Tieflochbohrzyklus:

G79 P23 P24 P25

Reiben

Reiben der Bohrungen P17 bis P19. Zu diesem Zweck wird zunächst das dazu nötige Reibwerkzeug eingewechselt:

T5 M6 S600 F120

Definition des Reibzyklus:

G85 X1 Y2 Z-15 B5

Aufruf des Zyklus an den verschiedenen Positionen:

G79 P17 P18 P19

Ausdrehen der Bohrungen P23 bis P25 nach folgendem Arbeitsplan:

Ausdrehen

- Werkzeug holen: T6 M6 S1800 F110

- Zyklus definieren: G86 X0 Y2 Z-15 B5

- Zyklus aufrufen: G79 P25 P24 P23

Gewindebohren

Zu bemerken wäre beim Gewindeschneiden, dass die Arbeitsspindel automatisch eine Drehrichtungsumkehr durchführt, damit der Gewindebohrer beim Herausfahren das bereits fertige Gewinde nicht zerstört. Programm:

T7 M6

G84 X1 Y5 Z-18 B15 I8 J1 S800 M3

G79 P22 P21 P20

Am Programmende wird der Tisch etwas nach unten gefahren, damit das fertige Werkstück bequem entnommen werden kann. Natürlich darf nicht vergessen werden, als letzten Befehl M30 anzugeben. Dadurch wird die Spindel und Kühlmittelpumpe gestoppt, sowie auf den Programmanfang zurückgesprungen, um ein neues, identisches Werkstück herzustellen:

G0 Y100 M30

Teil 2

Das fertige Werkstück zeigt, was mit dem Einsatz der in den CNC-Steuerungen eingebauten Zyklen möglich ist.

Programmende

Damit ist das CNC-Programm abgearbeitet und das Werkstück kann aus der Spannvorrichtung entnommen werden.

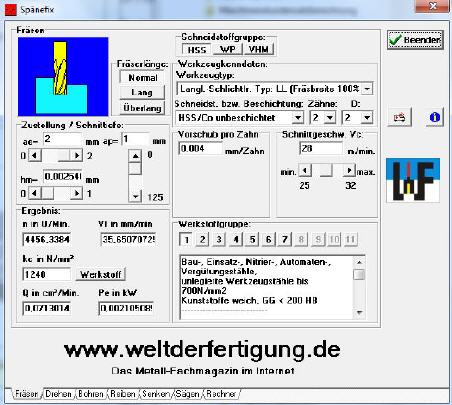

Es ist eine Selbstverständlichkeit, dass mit allen Werkzeugen im erlaubten Drehzahl- und Vorschubbereich gearbeitet werden muss, um optimale Ergebnisse bezüglich Standzeit des Werkzeugs und benötigte Zerspanungszeit für die einzelnen Elemente zu erreichen.

Natürlich können diese Werte manuell berechnet werden, jedoch ist es wesentlich komfortabler und schneller, für diesen Zweck spezielle Software zu nutzen. Mit Spänefix steht eine kostenlose Lösung zum Download auf www.weltderfertigung.de bereit. Diese Software ist sogar in der Lage, die zur Zerspanung nötige Maschinenleistung zu berechnen, um noch besser die CNC-Maschinen auszunutzen, beziehungsweise Überlastung zu vermeiden.

Spänefix

Download

Mit dem Programm "Spänefix" das hier kostenfrei heruntergeladen [1.306 KB]

werden kann, sind für zahlreiche Technologien zum jeweiligen Werkstoff passende Drehzahlen, Vorschübe und die erforderliche Maschinenleistung rasch gefunden. Spänefix muss nicht installiert werden. Zum Start genügt ein Doppelklick auf den Dateinamen.

Diesen Artikel können Sie hier als PDF [1.880 KB]

herunterladen.

Die CNC-Programme zu diesem Kursabschnitt können Sie hier herunterladen [130 KB]

. Die Datei ist selbstentpackend. Zum Entpacken genügt daher ein Doppelklick auf die Datei.

Empfehlen Sie diesen Artikel weiter

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 14 - gesamt: 39295.