Gründe für vorzeitigen Lagerausfall

Den wahren Ursachen auf der Spur

Das vorzeitige Versagen eines Lagers wird häufig auf weiß anätzende Risse zurückgeführt. Tatsächlich sind solche Risse aber eher eine Folge als der Auslöser von Schäden – wie SKF bei der Fahndung nach den wahren Ausfall-Ursachen herausgefunden hat.

Moderne Fertigungsverfahren und Technologien (zur vorbeugenden Instandhaltung) haben dazu beigetragen, dass vorzeitige Lagerausfälle viel seltener auftreten als noch vor einigen Jahren. Dennoch kommen sie gelegentlich vor und können in Einzelfällen sogar katastrophale Folgen haben.

Manche Lager erreichen ihre berechnete Lebensdauer noch nicht mal annähernd und quittieren schon nach fünf bis zehn Prozent ihrer angepeilten Haltbarkeit den Dienst. Ein derartiges Versagen verursacht natürlich nicht nur Kosten, sondern verärgert auch die Anwender – denn die erwarten, dass die Lager mindestens ihre berechnete Lebensdauer erreichen und idealerweise auch darüber hinaus funktionieren.

Wie die Erfahrung zeigt, sind einige Anwendungen besonders „anfällig“ für vorzeitige Lagerausfälle. Ungeachtet dessen ist es für jeden betroffenen Kunden wichtig, einen solchen Fehler genauestens zu diagnostizieren, um ihn auch effektiv beheben zu können. Leider gab es über die genauen Ursachen für das frühe Lagerversagen immer wieder Diskussionen, sodass die wahren Gründe lange rätselhaft blieben.

Risse im Verdacht

Fest steht indes, dass viele vorzeitige Ausfälle ein gemeinsames Schadensbild aufwiesen: ein Netzwerk von winzigen, weiß dekorierten Rissen unterhalb der Lageroberfläche, so genannte ›weiß anätzende Risse‹. Außerdem wurden häufig kleine Axialrisse an der Laufbahnoberfläche beobachtet. Insofern lag der Verdacht nahe, dass diese die Ursache des Problems sind.

Ein umfangreiches Forschungsprojekt von SKF hat jedoch gezeigt, dass die meisten Risse (insbesondere in den Lagern aus der Anwendung) in der Versagenskette ganz am Ende stehen: In Wirklichkeit sind sie also lediglich ein „Nebenprodukt“ von vorzeitiger Wälzlagerermüdung – ein sichtbares Symptom des Versagens, aber nicht dessen Auslöser.

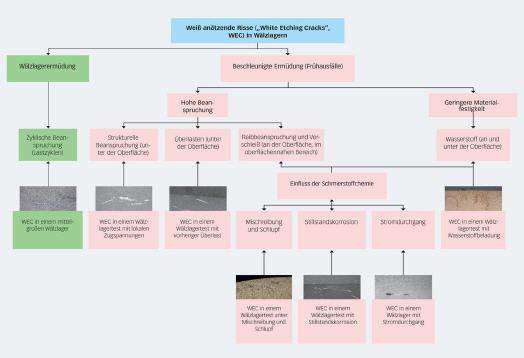

Als wahre Ursachen für einen vorzeitigen Lagerausfall mit WEC-Phänomenen haben die Spezialisten von SKF insgesamt sieben Mechanismen identifiziert. Deren Wechselwirkungen lassen sich aus einem Schema zur Klassifizierung von vorzeitigen Lagerausfällen ablesen. Dieses Schema hilft den Ingenieuren, gemeinsam mit den Kunden die tatsächlichen Auslöser für die verkürzte Lebensdauer zu ermitteln und die am besten geeigneten Gegenmaßnahmen zu identifizieren. Denn wer ein vorzeitig ausgefallenes Lager einfach durch ein identisches ersetzt, behebt das entscheidende Problem in der Anwendung nicht – sodass das neue Lager eigentlich auch schon wieder zum vorzeitigen Scheitern verurteilt ist.

Lösungen gefunden

Im Rahmen des WEC-Projekts hat SKF verschiedene mögliche Anwendungsbedingungen von Lagern, die im Feld versagten, nachgeahmt. Dabei wurden die Lager umfangreichen Labortests unterzogen (unter anderem optische und rasterelektronische Mikroskopie, Ultraschall-Untersuchungen, et cetera). Die genau geplante und überwachte Zerstörung der Lager half, die Versagensmechanismen nachzuvollziehen, sodass für jedes Problem letztlich auch eine maßgeschneiderte Lösung gefunden werden konnte. Zu diesem Zweck haben die Forscher diverse kritische Betriebsbedingungen auf einem Prüfstand systematisch reproduziert.

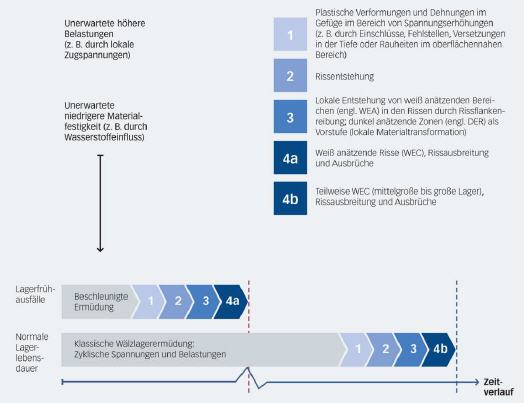

Dadurch kreisten sie diejenigen Bedingungen immer weiter ein, die die WECs hervorriefen. Zum Beispiel konnten sie (je nach Anwendung) einen Zusammenhang zwischen den Rissen und beispielsweise strukturellen Spannungen nachweisen. Das Projekt hat es SKF ermöglicht, die Rolle der WECs sowohl in Bezug auf die klassische Wälzlagerermüdung als auch auf die beschleunigte Ermüdung (vorzeitige Ausbrüche) zu klären: Bei einer „normalen“ Wälzlagerermüdung (ohne vorzeitige Ausfälle) können unter anderem auch WECs durch zyklische Spannungen und Belastungen mit verursacht werden (insbesondere bei größeren Lagern). Viel häufiger zeigen sich WECs bei einer beschleunigten Ermüdung, die unter anderem aus höheren Spannungen, geringerer Materialfestigkeit und/oder einer Mischung aus Reibungs- und Schmierungsfaktoren resultiert.

Wirksame Gegenmaßnahmen

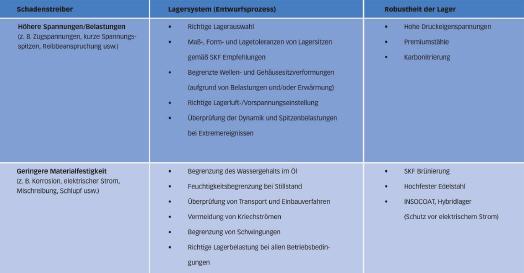

Das aus der Untersuchung hervorgegangene Klassifizierungsschema kann den Beteiligten nun als eine Art „Wegweiser“ zu einer maßgeschneiderten Lösung dienen, die auf einer genaueren Diagnose basiert. Wenn ein Fehler beispielsweise durch Schmierungsprobleme oder tribochemische Effekte verursacht wurde, könnte eine wirksame Gegenmaßnahme darin bestehen, auf ein brüniertes Lager umzusteigen. Werden andere Ausfallursachen identifiziert, kommen wieder andere Lösungen in Betracht – und die reichen eventuell von hochfestem Edelstahl bis hin zu Hybridlagern.

So hilfreich das bisherige Klassifizierungsschema auch sein mag: Es ist noch nicht vollumfänglich. Zwar dürfte kein Zweifel mehr daran bestehen, dass WECs durch verschiedene Versagensarten entstehen, jedoch hat SKF beispielsweise die exakten Fehlermechanismen, unter denen Lager durch eine vorzeitig reduzierte Materialfestigkeit ausfallen, noch nicht komplett abbilden können.

Einige in der Literatur aufgeführte Hypothesen (etwa Kleinstströme, Schmierstoffe, et cetera) müssen noch auf ihre Relevanz in der realen Anwendung überprüft werden. Aus diesem Grund laufen derzeit zusätzliche Forschungsarbeiten im Unternehmen.

Parallel arbeiten die Forscher und Entwickler von SKF auch schon an optimierten Lösungen; beispielsweise auf Basis verbesserter Materialien oder Wärmebehandlungskombinationen, die gegenüber diversen Fehlerursachen unempfindlicher sind. Außerdem hat das Unternehmen einige allgemeine Empfehlungen zusammengetragen, die sich an den maßgeblichen Schadenstreibern ›Höhere Spannungen‹ und ›Geringere Materialfestigkeit‹ orientieren.

Diese Empfehlungen gelten zum einen für die Lagerung als solche (also das Lagersystem beziehungsweise dessen Entwurfsprozess) und umfassen zum anderen auch weitere Möglichkeiten zur Robustheitssteigerung der Lagerung. Welche Option genau einem vorzeitigen Ausfall am wirksamsten vorbeugt, hängt von den spezifischen Gegebenheiten der jeweiligen Anwendung ab.

Brünierung als Trumpf

In Windgetrieben beispielsweise haben sich brünierte Lager von SKF bereits als robuste Lösung erwiesen: Ihre Ausfallquote ist äußerst gering (< 100 ppm). Dass sie so robust sind, haben sie der Kombination vieler vorteilhafter Eigenschaften zu verdanken. Beispielsweise zeigten brünierte Lager, verglichen zu unbeschichteten Lagern, durch die bessere Haftfähigkeit des Schmierstoffs an den Oberflächen bei Mangelschmierung und hohem Schlupf ein wesentlich geringeres Risiko für Schlupfschäden.

Zudem sinkt auch das Risiko für Grauflecken und Risse. Darüber hinaus sind diese Lager dank ihrer Beschichtung wesentlich beständiger gegenüber Korrosion und aggressiven Additiven im Schmierstoff (durch eine Wasserstoffbarriere). Nicht zuletzt reduziert die Brünierung auch den Verschleiß unter moderaten Mischreibungsbedingungen, wie sie in Windkraftgetrieben vorkommen können. Bei stichprobenartigen Untersuchungen in der Anwendung zeigten die schwarzen Oxidschichten selbst nach mehreren Betriebsjahren nur wenige Gebrauchsspuren.

Jeder vorzeitige Lagerausfall ist absolut einzigartig, und die möglichen Ursachen für vorzeitige Ausbrüche sind vielfältig. Monokausale Erklärungen für Ausfälle mit WEC sollten vermieden und anwendungsspezifisch überprüft werden. Wer dies akzeptiert und sich von voreiligen verallgemeinerten „WEC-Diagnosen“ verabschiedet, kann durch eine genauere Analyse des Problems eine deutlich nachhaltigere Lösung finden.

Download

Diesen Artikel finden Sie auch in Heft 6/2019 auf Seite 58. Zum besagten Heft führt ein Klick auf den nachfolgenden Button!

Mehr Informationen zur SKF GmbH:

|

SKF GmbH |

|

Gunnar-Wester-Straße 12 |

|

97421 Schweinfurt |

|

Tel.: +49 (0) 97 21 56-0 |

|

Fax: +49 (0) 97 21 56-60 00 |

|

www.skf.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 4 - gesamt: 8497.