Präzoplan: Per Fräsen zum Top-Optikbauteil

Toller Geniestreich aus Oberndorf

Mit einer sensationellen Fräsmaschine hat das Unternehmen Mauser die Fachwelt im Frühjahr überrascht. Das Konstruktionsprinzip des ›Präzoplan‹ ermöglicht Oberflächenqualitäten, wie sie bisher nur unter dem Einsatz von Schleifmaschinen erzielt werden konnten. Produzenten extrem eng tolerierter Bauteile sind sehr gut beraten, sich den Präzoplan einmal näher anzusehen.

Der Präzoplan von Mauser

Wer dachte, dass im Werkzeugmaschinenbau alle wesentlichen Bauarten bereits erfunden sind, wurde im Frühjahr 2015 eines Besseren belehrt: Das Maschinenbauunternehmen Mauser überraschte zu dieser Zeit die Fachwelt mit einem wahrlich sensationellen Konstruktionsprinzip, an dem Dr. sc. Dipl.-Ing. Sascha Jaumann zusammen mit der ETH Zürich seit einigen Jahren forschte. Das Ziel dieser Forschung war die Vermeidung der sogenannten ›Stapelung‹ der Führungen für die Maschinenachsen, was zahlreiche Nachteile besitzt.

Da wäre zum Beispiel das Gewicht zu nennen, das die untere Führung im Vergleich zur oberen Führung zu tragen hat. Wenn beispielsweise alle Konstruktionselemente für die obere Achse 600 Kilogramm wiegen, so kommt die untere Achse unter Umständen auf 1,8 Tonnen Gewicht, da nicht nur die Last der eigenen Bauteile, sondern auch die der oberen Achse mitzutragen sind. Sollen diese höchst unterschiedlichen Massen bewegt werden, müssen entsprechend groß dimensionierte Motoren zum Einsatz kommen. Doch das eigentliche Problem liegt in der Regelung der CNC-Steuerung, die so ausgelegt sein muss, dass auch bei hohen Vorschüben und trotz der unterschiedlichen Achsgewichte absolut exakte Konturen abgefahren werden.

Somit muß die typischerweise hochdynamische obere Achse auf die niedrige Dynamik der unteren Achse gedrosselt werden.

Selbst die beste Regelung ist gegen die Abweichungen machtlos, die sich durch Instabilitäten ergeben, die dem Konstruktionsprinzip geschuldet sind. Zwar versucht man, dynamische Probleme steuerungstechnisch in den Griff zu bekommen, doch hat diese Methode ihre natürlichen Grenzen. Bei der Kompensation wird jede Achse per Laser beziehungsweise mittels Messuhr auf ihrem ganzen Verfahrweg vermessen und die Abweichungen vom Idealwert in die CNC-Steuerung eingegeben, die daraufhin die Achsenbewegung um den ermittelten Fehlerwert kompensiert.

Dies bedeutet, dass die Achse absichtlich eine „falsche“ Position anfährt, damit der Schlitten im Endeffekt die „richtige“ Position einnehmen kann. Kompensationsvorgänge werden übrigens auch bei Messmaschinen herangezogen. Hier werden beispielsweise schiefe Ebenen rechnerisch in die theoretisch ideale Raumlage gebracht, damit das zu messende Teil korrekt und einfach zu vermessen ist. Für die Kompensation sind aber insbesondere rotatorische sowie nichtsystematische Fehler ein Problem. Rotationen ergeben entsprechend des Strahlensatzes unterschiedliche zu kompensierende Abweichungen in Abhängigkeit der Auskragung zum Meßsystem und sind somit nicht einfach zu kompensieren.

Nichtsystematische Fehler sind grundsätzlich nicht kompensierbar da sie sich nicht wiederholen. Der größte Anteil läßt sich typischerweise auf Reibungseffekte zurückführen. Reibungskräfte durch das Verfahren der Achsen verformen die Struktur und ergeben nicht vorhersehbare Fehler, die auch einen dynamischen Charakter haben und sich auch auf der Werkstückoberfläche niederschlagen. Fehler sind nicht vollständig kompensierbar. Kurzum: Es möge stets das vorrangige Ziel verfolgt werden, Fehler der Mechanik zu vermeiden.

Um diese Probleme zu umgehen, hat Dr. Jaumann eine völlig neue Konstruktion für den Präzoplan ersonnen. Seine Idee beruht auf der flächigen Führung der X- sowie der Y-Achse, die dabei auf einem Luftpolster ruhen, das sich zwischen der Achsenkonstruktion sowie einer massiven und hochpräzisen Granitplatte befindet. Hier kommt eine Kombination aus der Mess- und Automationstechnik zum Tragen.

Rauheit von nur Ra 1,5 nm per Fräsen erzeugt

Innovatives Führungskonzept

Das Ergebnis ist ein revolutionärer X-Y-Tisch, der eine extreme Steifigkeit und Präzision bietet und lediglich 90 Kilogramm auf die Waage bringt. Das ermöglicht die Nutzung kleiner Antriebsmotoren mit geringem Strombedarf und verleiht der Maschine eine besondere Agilität durch die geringen zu bewegenden Massen. Die Aerostatik bietet infolge ihrer Reibungsfreiheit eine Minimierung der nichtsystematischen Fehler. Rotatorische Fehler sind dank der sehr ebenen Granitplatte und wegen der gedrungenen Konstruktion der Achsen mit wenig Auskragung sehr klein.

Somit erübrigt sich eine steuerungstechnische Kompensation der Geradheiten. Rein mechanisch besitzt beispielsweise die X-Achse auf dem gesamten Verfahrweg eine Geradheitsabweichung von lediglich 0,3 Mikrometer. Herkömmliche Maschinen liegen hier oft beim zehnfachen Wert, weshalb eine Kompensation nötig wird. Dieser extrem gute Wert ist nicht zuletzt auf die hochpräzise Granitplatte zurückzuführen, die eine Ebenheit von etwa einem Mikrometer auf der gesamten Fläche bietet.

Durch die besondere Konstruktion ergibt sich für den Präzoplan zudem ein weiterer gewaltiger Vorteil: Es gibt nur mehr 12 Freiheitsgrade für alle drei Achsen. Dies bedeutet, dass Nicken, Rollen und die vertikale Geradheitsabweichung der Y-Achse durch Entkopplung nicht in der Summe der Fehlerfreiheitsgrade des Gesamtsystems enthalten sind, was sich in der sensationellen Oberflächengüte der mit dieser Maschine gefrästen Teile manifestiert.

Die X- und die Y-Achse besitzen bei dieser Konstruktion eine gemeinsame flächige Führung, die auf einem Luftpolster verschleißfrei über die Granitplatte gleitet. Ein Portal, welches die Z-Achse trägt ist als geschlossenes O-Gestell realisiert mit einer sehr hohen Steifigkeit. Damit hat die Maschine auch gegenüber Schwingungen die sich über den Boden zum X-Y-Schlitten fortpflanzen könnten eine sehr hohe Stabilität. Doch so weit kommt es erst gar nicht, denn die ganze Maschine steht auf Luftfederelementen, die den Eintrag von Schwingungen externer Maschinen oder Flurförderfahrzeugen in den Tisch schon weit vorher unterbinden.

Die Luftlagerung der Schlitten hat noch den zusätzlichen Vorteil, dass keinerlei in der Maschine erzeugte Schwingungen den Weg an die Zerspanungsstelle finden. So produzieren beispielsweise die Kugelrollspindeln ein Rauschen, wenn sie sich drehen. Dieses Rauschen kommt durch die Bewegungen der Kugeln zustande, die sich in der Führung abwälzen, wobei eine Amplitude bis zu einem Mikrometer entsteht. Auch Hydro-Achsen sind nicht rauschfrei. Hier entsteht das Rauschen durch Druckschwankungen der Pumpe, was zu einer Amplitude von etwa 0,3 Mikrometer führt.

Die aerostatischen Lager der Präzoplan sind für dieses Rauschen eine wirksame Barriere. Da sich Luft durch seine Kompressibilität wie eine Feder verhält, ist das Luftpolster in der Lage, jede Art von Schwingung vom Werkstück fernzuhalten, was die hervorragenden Oberflächenqualitäten erklärt, die mit der Präzoplan erzielt werden.

Doch das ist noch lange nicht alles. Dr. Jaumann hat natürlich auch das Wärmeproblem bei der Konstruktion der Präzoplan im Auge gehabt. So werden alle temperaturkritischen Elemente, wie etwa Motoren, Ständer oder Spindeln von Luft beziehungsweise Wasser gekühlt, sodass diese Elemente konstant bei 20 Grad Celsius gehalten werden. Die durch die Zerspanung erwärmte Luft wird aus dem Arbeitsraum der vollständig gekapselten Maschine durch eine große Öffnung abgesaugt, in einem Wärmetauscher auf 20 Grad Celsius heruntergekühlt und wieder in die Maschine zurückgeführt. Dieses Thermokonzept funktioniert mit einer Temperaturstreuung von lediglich 0,1 Grad Kelvin und ist ein Grund dafür ist, dass zur Ausnutzung der hohen Genauigkeit der Maschine kein temperierter Raum nötig ist.

Auch dies ein weiterer Hinweis auf den hohen Nutzwert der Präzoplan.Doch nicht nur die Qualität der Glasmaßstäbe bestimmt über die Genauigkeit der mit der Präzoplan gefrästen Teile, sondern natürlich auch die Güte der verwendeten Arbeitsspindel. Auch hier hat Dr. Jaumann nichts dem Zufall überlassen und in einem Benchmark die optimale Spindel für die Präzoplan ermittelt. Als Sieger wurde das Modell ›HSG 120.30-18.AK von Diebold ermittelt, die Konkurrenzprodukte aus der Fertigung namhafter Premiumanbieter auf die hinteren Plätze verwies. Dieses Modell besitzt Keramiklager und erreicht eine Drehzahl von bis zu 30.000 U/min.

Werkzeugmagazin für bis zu 150 HSK-Werkzeuge

Top-Spindel für edle Oberflächen

Wie gut das Unternehmen Diebold die Herstellung von Spindeln beherrscht zeigte sich im Test: Die von Mauser verbaute Spindel ist in der Lage, Flächen mittels eines MKD-Fräsers mit einer Rauheit von Ra 1,5 Nanometer (0,0000015 mm) zu fräsen! Das nächstbeste Konkurrenzmodell schaffte ebenfalls gute 2,5 Nanometer, doch ist dieser Wert um knapp 67 Prozent höher, was im Maschinenbau Welten sind. In Jungingen wird also die Produktion und die Montage der Spindelkomponenten besonders gut beherrscht. Dies verwundert nicht, denn Diebold ist auch für seine hochgenauen Spannzeuge und Messmittel bekannt.

Diese haben auch Dr. Jaumann überzeugt, weshalb das Präzisionsspannzangenfutter ›CentroGrip‹, das einen Rundlauf von weniger als drei Mikrometer besitzt, für die Durchführung der Leistungstests zum Einsatz kam. Staunenswert ist, dass die Maschine angesichts ihrer extremen Genauigkeit nicht besonders rücksichtsvoll behandelt werden muss. Präzoplan eignet sich zum Schruppen ebenso, wie zum Schlichten. Das Schöne ist, dass die Führungen verschleißfrei arbeiten, die Genauigkeit daher auch nach vielen Einsatzjahren sich nicht von einer neuen Maschine unterscheidet.Der Maschinenraum ist nach unten mit einer von Mauser selbst konstruierten Stahlbandabdeckung versehen, sodass Späne keine Chance haben, an die Führungen zu gelangen.

Aufgerüstet werden kann die Maschine mit einem aufspannbaren Rundtisch. Auf diese Weise sind Werkstücke herstellbar, die eine 4. und 5. Achse voraussetzen. Optional steht eine Minimalmengenschmieranlage zur Verfügung, wenn nicht mit Schwallkühlung gearbeitet werden soll. Im Werkzeugmagazin stehen je nach Ausbaustufe 30, 100 oder 150 Plätze für HSK 40- oder HSK 25-Aufnahmen zur Verfügung. Innerhalb von zwei Stunden kann die Werkzeugspindel gegen ein anderes Modell getauscht werden.

Alle diese Merkmale zeigen, dass hier eine neue Idee geboren wurde, die wohl den Markt für Fräsmaschinen gewaltig aufwirbeln wird. Diese Maschine lohnt, auf der nächsten Messe in Augenschein genommen zu werden.

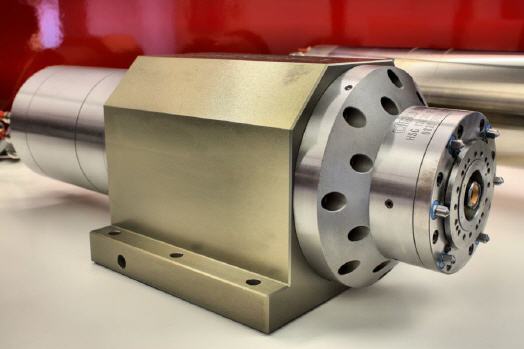

Das Spindelmodell ›HSG 120.30-18.AK‹ von Diebold

Diese Spindel sorgt zusammen mit dem besonderen Konstruktionsprinzip des Präzoplan für hervorragende Oberflächen.

Download

Diesen Artikel können Sie hier im PDF-Format [415 KB] herunterladen.

Mehr Informationen zu MAUSER-WERKE Oberndorf:

|

MAUSER-WERKE Oberndorf Maschinenbau GmbH |

|

Werkstrasse 35 |

|

78727 Oberndorf a. N. |

|

Tel.: +49 (0) 7423 / 922 - 0 |

|

Fax: +49 (0) 7423 / 922 - 250 |

|

E-Mail: office@krause-mauser.com |

|

www.krause-mauser.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 15327.