Optimierte Planung staplerbedienter Palettenläger

Zielkonflikt bestmöglich gelöst

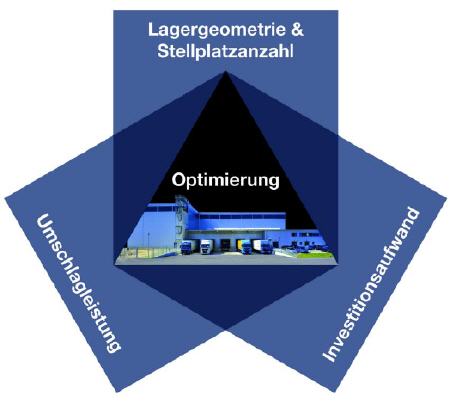

Der Prozess des Lagerns und Kommissionierens ist eher negativ behaftet, da er in erster Linie nur Kosten verursacht und in der Regel nicht aktiv zur Wertschöpfung des Produkts beiträgt. Wird jedoch ein Lagersystem in Verbindung mit der Kommissionierung strukturiert und optimal geplant, können damit entscheidende Wettbewerbsvorteile erzielt werden. Dabei gilt es insbesondere, den Zielkonflikt aus Lagergröße bzw. Stellplatzanzahl, Umschlagleistung und Investitionsaufwand bestmöglich aufzulösen.

Auf Basis eines eigens entwickelten Softwaretools unterstützt das Kompetenzzentrum Fabrikplanung mittelständische Unternehmen bei der idealen Auslegung von staplerbedienten Lägern und Logistikzentren. Damit lassen sich verschiedene Konzepte schnell und fundiert miteinander vergleichen und daraus qualifizierte Planungsergebnisse ableiten.

Innerhalb der betrieblichen Wertschöpfungskette spielen Logistik und Lager sowohl für Produktions- als auch für Handelsunternehmen eine wesentliche Rolle. Neben der historischen Funktion der Bevorratung im Rahmen der Beschaffung, der Produktion und des Absatzes haben sie die zentrale Aufgabe, Materialien bzw. Güter am Arbeitsplatz, beim Verbraucher oder Kunden in der richtigen Menge, zur richtigen Zeit und zu minimalen Kosten bereitzustellen. Dies erfordert einen effektiven und effizienten Logistikprozess, welcher wiederum ein ideal geplantes Lager voraussetzt.

Für die meisten kleinen und mittleren Betriebe stellt die Planung eines Lagers eine seltene oder gar einmalige Herausforderung dar. Daher fehlen in diesem Bereich oft Erfahrung und das notwendige Knowhow. Zusätzlich macht die Vielzahl der Alternativen die Entscheidungsfindung zu einem schwierig lösbaren Praxisproblem.

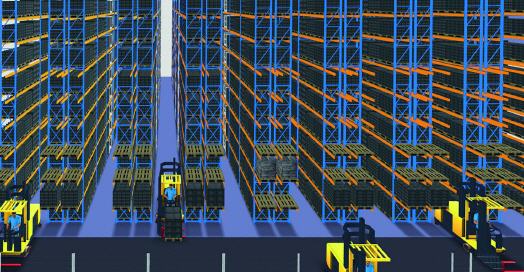

Während automatisierte Hochregalläger mit teuren und hochkomplexen Simulationstools vollständig vom Hersteller geplant werden, können für Läger bis zu einer Höhe von wenigen Metern Standardlösungen aus dem Katalog bestellt werden. Die meist staplerbedienten Palettenläger von kleinen und mittleren Unternehmen liegen zwischen diesen zwei Extremvarianten und deren Planung stellt eine echte Herausforderung dar. Dazu zählen beispielsweise Schmalganglager, die bestimmten Kriterien an Höhe, Durchsatz, Flurförderzeugen etc. und mehreren Nebenbedingungen unterliegen.

All diese Einflüsse, seien sie bau- oder kostentechnisch, logistisch oder rechtlich, müssen im Planungsprozess berücksichtigt und mit den festgelegten Anforderungen sowie den daraus resultierenden Zielen in Einklang gebracht werden. Das Kompetenzzentrum Fabrikplanung mit Sitz in Burghausen – ein Tochterunternehmen des Industriebauspezialisten Hinterschwepfinger Projekt GmbH – berät und begleitet insbesondere Mittelständler bei der Planung von Produktions- und Logistikstandorten sowie bei deren Optimierung.

Dazu zählt auch die Planung, Dimensionierung und Kalkulation von Lägern und Lagersystemen und dabei geht es nicht selten auch um staplerbediente Palettenläger. In diesem Kontext setzen die Planer auf ein eigens entwickeltes Softwaretool, um die Planungsqualität zu erhöhen, die Planungsdauer zu verkürzen sowie die Detailtiefe zu verbessern.

Mit der rechnerunterstützten Anwendung können verschiedene Alternativen von Lagersystemen generiert und hinsichtlich der wichtigsten Kriterien wie Anzahl der Stellplätze, Flächenbedarf, Durchsatz sowie Kosten miteinander verglichen werden. So ermöglicht sie sowohl in der Vorbereitungsphase als auch in der Projektbearbeitung kurzfristig verfügbare qualifizierte Aussagen und Planungsergebnisse. In Verbindung mit Fabrikplanungs- und CAD-Software bietet das Tool speziell für die Planung in der Architektur und Statik für die nachfolgenden Gewerke einen Mehrwert.

Die Optimierung eines Palettenlagers stellt einen klassischen Zielkonflikt dar, der jedoch nicht nur aus zwei konkurrierenden Zielen besteht, sondern aus einer Menge sich gegenseitig beeinflussender Parameter. Die Entscheidung basiert häufig auf einer intuitiven Auswahl von Zielgrößen, aus denen dann das Anforderungsprofil an das Lager und das Lagersystem abgeleitet wird. Das Kompetenzzentrum Fabrikplanung dreht diese Vorgehensweise nun um: Zuerst wird das Anforderungsprofil definiert und daraus werden verschiedene Planungsvarianten abgeleitet und miteinander verglichen.

Auch wenn die Frage nach der Auflösung dieses Zielkonflikts nie endgültig beantwortet werden kann, lassen sich doch mögliche Lösungen mit bestimmten Vor- und Nachteilen ermitteln. Die Alternativen gilt es, im Sinne einer Nutzwertanalyse abzuwägen. Die Entwicklung von Lösungsalternativen ist letztlich als Modifikation der zur Verfügung stehenden Freiheitsgrade zu verstehen. Darauf aufbauend lässt sich die für den spezifischen Anwendungsfall geeignetste und sinnvollste Variante auswählen.

Trotz der Vorgabe der Planungsstruktur ist die Erfahrung des Planers bei der Auslegung der Parameter des Lagersystems unerlässlich. Obwohl ein rechnergestütztes Ergebnis sowohl im Gesamtablauf als auch in Detailfragen Unterstützung bietet, sind die prinzipiellen Entscheidungen vom Planer bzw. vom Projektteam entweder bereits im Vorfeld oder im Nachhinein über einen Vergleich der Ergebnisse zu treffen.

Dazu zählen u. a. Fragestellungen zur Quer- oder Längslagerung der Ladeeinheiten, zur grundsätzlichen Anordnung des Lagerbereichs und der Regalzeilen im Gebäude, zur Eignung von Flurförderzeugen für den speziellen Einsatzzweck usw. Darüber hinaus muss der Planer den Lagerbereich dahingehend optimieren, dass auch Schnittstellen und prozessrelevante Faktoren berücksichtigt werden. So hat er die Möglichkeit, organisatorische und prozesskritische Aspekte manuell und flexibel in seine Planungen miteinzubeziehen, welche in ihrer Komplexität in einem Planungstool kaum abzubilden wären.

Mit dem in der Anwendung entwickelten Verfahren können in kurzer Zeit mehrere Lösungsversionen erstellt werden. Die Gegenüberstellung der Varianten erfolgt anschließend in zwei Schritten: der statische, dynamische und wirtschaftliche Vergleich ist kennzahlengetrieben und wird durch einen Vergleich qualitativer Beurteilungskriterien ergänzt. Das Tool erlaubt dem Kompetenzzentrum Fabrikplanung dabei sowohl die technische Dimensionierung als auch eine Abschätzung des Investitionsaufwands für das staplerbediente Palettenlager ohne aufwendige und teure Simulationswerkzeuge.

Insbesondere Fertigungsunternehmen sind heute gezwungen, bei Standorterweiterungen oder bei Green Field Planungen kurzfristig zu reagieren und so sich ändernden Marktanforderungen zu entsprechen. Damit steigt auch die Nachfrage nach schnellerer Planungsdienstleistung. Gleichzeitig darf die Planungsqualität darunter nicht leiden, denn eine derartige Investitionsentscheidung stellt einen großen finanziellen und strukturellen Schritt für kleine und mittlere Betriebe dar. Für den Planer bedeutet dies, in kurzer Zeit qualifizierte und belastbare Planungsvarianten zu erstellen, wofür die rechnergestützte Lagerplanung einen Mehrwert bietet. Der Nutzen spiegelt sich in Form von schnellen, verlässlichen und günstigeren Planungsabläufen auch für den Kunden wider.

Mehr Informationen:

|

Kompetenzzentrum für Fabrik- und Standortplanung GmbH |

|

Marktler Straße 2b |

|

84489 Burghausen |

|

Tel. 08677/875879-0 |

|

E-Mail: info@kompetenzzentrum-fabrikplanung.de |

|

www.kompetenzzentrum-fabrikplanung.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 7 - gesamt: 13072.