Datenerfassung per RFID-Chip

Etikettenkleben ist Vergangenheit

Um die Daten vermessener Präzisionswerkzeuge festzuhalten, werden diese bisher auf Etiketten aufgedruckt oder direkt an die CNC-Steuerung der Werkzeugmaschine gesendet. Nachteil ist, dass die Daten isoliert existieren und daher beispielsweise nicht für die Arbeitsplanung verwendet werden können. Das ändert künftig der TDSc-Datenträger von Bilz im Zusammenwirken mit einer zentralen Werkzeugdatenbank.

In der modernen Fertigung ist es unerlässlich, den Prozess ökonomisch zu steuern, damit dieser kostenoptimal vonstattengeht. Voraussetzung dafür ist eine fehlerfreie Handhabung der dazu nötigen beziehungsweise der zahlreich anfallenden Daten: Es gilt, für das passende Zerspanungswerkzeug die zugehörenden Daten in der CNC-Steuerung vorzuhalten, dem Roboter das Einwechseln der passenden Greifzange mitzuteilen und rechtzeitig Nachschub zu bestellen, wenn der Vorrat an Baugruppen für den Zusammenbau zur Neige geht.

In der Industrie sind verschiedenste Systeme im Einsatz, diese Daten aufzunehmen und für den Produktionsablauf zu nutzen. Papierzettel ohne Struktur sind ebenso anzutreffen, wie Excel-Tabellen, elektronisch gesteuerte Ampeln oder Systeme, die per Funk Statusmeldungen senden. Jedes dieser Systeme hat ihre Vor- jedoch auch ihre Nachteile. Der gewaltigste Nachteil ist, dass in herkömmlichen Systemen die Daten in der Regel lediglich innerhalb einer Abteilung oder gar nur innerhalb eines Arbeitsplatzes genutzt werden können.

Das schwäbische Unternehmen Bilz hat sich des Problems angenommen und für das Management von Zerspanungswerkzeugen eine wegweisende Idee auf der Grundlage der RFID-Technik zur Serienreife entwickelt, die mit umständlicher Datenerfassung und -nutzung aufräumt. Ersonnen wurde das System ›Tooldialog Smart connectivity‹, kurz TDSc, das auf einem nur 2x2 Millimeter kleinen RFID-Chip fußt, der optional mit einer übergeordneten Datenbank zusammenarbeitet.

Leseeinheit

Flexibel einsetzbar

Dank seiner winzigen Abmaße ist es zukünftig möglich, diesen Chip auch in unterschiedlichste Werkzeuge, wie etwa Fräsdorne oder Wendeplattenhalter, zu integrieren. Im Fall von HSK-Aufnahmen müssen dazu noch nicht einmal extra Bohrungen eingebracht werden, da für diesen Zweck eine bereits in der DIN-Norm 69873 definierte Bohrung mit einem Durchmesser von zehn Millimeter genutzt wird.

Dank einer cleveren Lösung von Bilz ist es nicht nötig, den Chip teuer einzukleben. Hinzu kommt, dass die Wartezeit für das Aushärten des Klebers von sechs bis acht Stunden ersatzlos wegfällt. Mit der Idee von Bilz kann der TDSc-Chip, aufgenommen in einem speziellen Gehäuse, einfach und rasch in die Bohrung eingeclippt werden.

Der Vorteil des zum Patent angemeldeten Gehäuses ist, dass sich der Chip im Fall eines Defekts problemlos wieder entnehmen lässt. Es muss auch nicht befürchtet werden, dass bei hohen Drehzahlen im Bereich von 30 000 U/min das Gehäuse mit dem Chip herausgeschleudert wird. Dies verhindert eine selbsthemmende Mechanik, die bei steigenden Drehzahlen das Gehäuse immer fester an die Bohrungswandung presst. Mit diesem RFID-System ist es möglich, berührungslos mittels einer Leseeinheit Daten auf den Chip zu schreiben und auch wieder auszulesen.

Die Daten sind unzerstörbar und werden auch nicht, wie im Fall von aufgedruckten Barcodes, mit der Zeit unleserlich. Sie sind selbst durch raue Behandlung, wie etwa dem Eintauchen in ein Ultraschallbad, nicht in Gefahr zu bringen.Nach dem Einbringen eines TDSc-Chips in eine HSK-Aufnahme muss diese noch feingewuchtet werden, damit das zusätzliche Gewicht des Chips sich nicht nachteilig auf das Zerspanungsergebnis, die Werkzeugstandzeit oder die Lagerung der Werkzeugspindel auswirkt.

Grün: Der TDSc-Datenchip von Bilz

Klein, aber ausreichend

Der Speicher des TDSc-Chips bietet in seiner kleinsten Ausführung Platz für 16 Byte, was 128 Bit entspricht. Um beispielsweise die Länge und den Radius eines Fräswerkzeugs mit jeweils einem Vorzeichen sowie drei Vor- und Nachkommastellen festzuhalten, genügen bereits 16 Zeichen. Dieser Wert kann weiter reduziert werden, wenn die Daten in anderer Codierung abgelegt werden. Somit sind weitere Bits übrig, die anderweitig verwendbar sind.

Den verbleibenden Speicher nutzt Bilz in seinen Schrumpfwerkzeugen, um auf dem Chip Informationen unterzubringen, die dafür sorgen, dass die Steuerung der Bilz-Schrumpfgeräte selbsttätig die passenden Parameter für den jeweiligen Schrumpfdorn einstellt. Auf diese Weise sind verglühte Schrumpfaufnahmen durch manuell falsch gewählte Parameter ausgeschlossen.

Das Speichervermögen des TDSc-Chips erlaubt auch, ohne eine im Hintergrund aktive Datenbank die Abkehr von ausgedruckten Etiketten oder gar handschriftlichen Wertelisten vorzunehmen, um künftig vom Schrumpfgerät über das Voreinstellgerät bis zur CNC-Steuerung der Werkzeugmaschine die im RFID-Chip erfassten Werkzeugdaten für die Fertigung zu nutzen. Ideal für alle, die sich zunächst Schritt für Schritt der neuen Technik nähern möchten.

Lesegerät zum Festeinbau

Mehr Platz für Daten

Um mehr Daten im Chip unterzubringen, wird Bilz eine Variante mit 64 Byte (512 Bit) Speichergröße anbieten. Dies ist genug Platz, um unterschiedliche Angaben, wie etwa zulässige Schnittgeschwindigkeit, Reststandzeit, Lagerplatz et cetera unterzubekommen. Weitere Chips mit mehr Speicherplatz sind in Entwicklung.

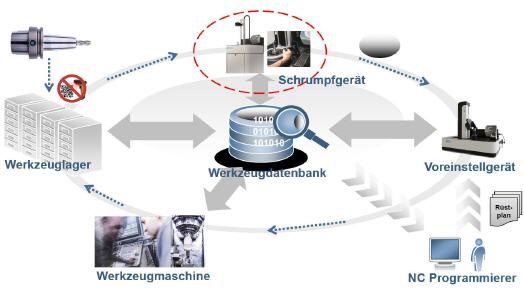

Doch dies ist nicht das Optimum, das mit diesem System möglich wäre. Die volle Leistungsfähigkeit wird erst mit der Nutzung einer Datenbank entfaltet. In diesem Fall werden nur noch wenige Daten auf dem Chip untergebracht. In vielen Fällen jedoch überhaupt keine mehr, da die ermittelten Daten direkt in die Datenbank wandern. Es stellt sich nun die Frage, wie denn in diesem Fall die Zuordnung der Daten zum jeweiligen Werkzeug gesichert wird. Die Antwort ist in einem schreibgeschützten 12 Byte großen Speicher des TDSc-Chips versteckt.

Dieser wurde vom Chip-Hersteller mit einer weltweit einmaligen und nie wieder vorkommenden ID-Nummer versehen, die jeden Chip eindeutig identifiziert. Dies erlaubt eine absolut sichere Zuordnung der auf der Datenbank befindlichen Daten, die per Leseeinheit aus dem Chip ausgelesen werden. Darüber hinaus ist dadurch ein absolut sicherer Plagiatschutz gegeben, was auch für Hersteller anderer Produkte von hohem Interesse ist.Ein weiterer Vorteil der Datenbank ist, dass die Lebensdauer der TDSc-Chips signifikant ansteigt. Der Grund liegt in der Technik dieser Komponenten, die auf der Flash-Speichertechnik fußt und quantenmechanische Effekte in Halbleitern nutzt.

Gespeichert werden Informationen in raffinierter Weise: Ein sogenanntes ›Floating-Gate‹ bildet eine Ladungsfalle, in der die elektrische Ladung, mithin ein Informationsbit, dauerhaft gespeichert wird. Gelöscht wird diese Ladung durch das Anlegen einer negativen Löschspannung. Dadurch werden die Ladungsträger aus dem Floating-Gate herausgetrieben. Diese Technik ist nicht unbegrenzt haltbar. Die Hersteller geben an, dass Flash-Speicher etwa 100 000 Schreib- und Löschvorgänge vertragen, ehe der Speicherbereich zerstört wird. Lesezugriffe sind hingegen unkritisch, weshalb eine nur lesende Datenerfassung dafür sorgt, dass der Chip nahezu ohne Verschleiß sein Werk verrichtet.

Eine kostenoptimale Datenerfassung

Speziell für die Produktion

Die von Bilz eingesetzte RFID-Technik arbeitet übrigens im UHF-Bereich von 860 – 930 MHz nach ISO 18000-6. Diese Frequenz ist in Europa und USA auch für die Belange der Produktion freigegeben. Damit ist es möglich, eine absolut sichere Datenübertragung problemlos zu tätigen. Eine Gefährdung durch elektromagnetische Felder ist nicht zu erwarten, da die Leistung dieser Felder weit unterhalb der gesetzlichen Grenzwerte im nahezu nicht messbaren Bereich liegt.

Wie erwähnt, kann der RFID-Chip auch in bereits vorhandenen HSK-Aufnahmen eingebaut werden, da die dafür vorgesehene Bohrung bereits vonseiten der HSK-Norm vorgesehen ist. Auf diese Weise ist es möglich, mit moderaten Investitionsmitteln alte Datenerfassungsmethoden hinter sich zu lassen. Werden später Stück für Stück weitere Bereiche auf TDSc umgestellt und zudem die Datenbank als zentrales Sammelbecken für die anfallenden Daten installiert, so wird ab diesem Zeitpunkt eine umfassende Nutzung der gewonnen Daten möglich.

In der Konstruktion sind diese ebenso verwendbar, wie in der CNC-Simulation oder in der Arbeitsvorbereitung. Der Lagerplatz des Werkzeugs ist ebenso ermittelbar, wie dessen Standzeit oder die Maschine, in dem es gerade genutzt wird. Wer also den Schritt in Industrie 4.0 konsequent gehen möchte, ist gut beraten, das TDSc-System von Bilz in seine Entscheidung mit einzubeziehen.

Download:

Diesen Artikel können Sie hier im PDF-Format herunterladen [219 KB] .

Mehr Informationen zu Bilz:

|

Bilz Werkzeugfabrik GmbH & Co.KG |

|

Vogelsangstrasse 8 |

|

73760 Ostfildern |

|

Tel. +49 711 348010 |

|

Fax: +49 (0711) 34 81 256 |

|

E-Mail: info@bilz.de |

|

www.bilz.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2889.