GBS: Rauheitsmessung auf bessere Art

Tastschnittgeräte waren gestern

Das Ermitteln der Oberflächenrauheit war lange Zeit den Tastschnittgeräten vorbehalten. Doch bleibt die Forschung niemals stehen. Es war nur eine Frage der Zeit, bis ein noch besseres Verfahren das Licht der Fertigungswelt erblickte – die Weißlicht-Interferometrie. Diese berührungslose, optische Messmethode ist die Grundlage für die Oberflächenprüfgeräte des Unternehmens GBS, das 2008 erstmals erste smartWLIs auslieferte.

Tastschnittgeräte waren lange Zeit Stand der Technik, um die die Topographie von Oberflächen zu beurteilen und Kennwerte der Oberflächenrauheit zu berechnen. Sie werden auch heute noch eingesetzt, wenn eine einzelne Schnittlinie bei einfachen Längsstrukturen, wie zum Beispiel Drehriefen ausreichend ist.

Bei dreidimensionalen Strukturen sind Tastschnittgeräte nicht mehr zeitgemäß, da die Bewertung von Lunkern, Schleifkörnern oder des Winkels von Honstrukturen mit einer einzigen Schnittlinie unmöglich ist und die Erfassung dieser Strukturen mit vielen Schnittlinien Stunden in Anspruch nehmen kann. Berührungslos, dreidimensional und mit wesentlich größerem Auflösungsvermögen bieten smartWLI-Systeme deutliche Vorteile. Oberflächen können mit 3D-Parametern deutlich signifikanter beurteilt werden, Beschädigungen der Oberfläche durch die Tastnadel werden vermieden und können darüber hinaus bei Bedarf auch visualisiert und gemessen werden.

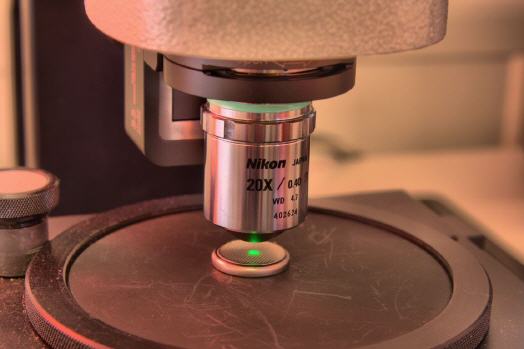

Seit 2008 gibt es von der Gesellschaft für Bild- und Signalverarbeitung mbH (GBS) Oberflächenmessgeräte mit dieser Technik. Hier kommt keine mechanische Nadel zum Einsatz, um die Oberflächenstruktur zu erfassen, sondern Lichtstrahlen. Lichtstrahlen kennen keinen Verschleiß und sind zudem wesentlich kleiner als eine mechanische Tastnadel, können daher problemlos feinste Strukturen auflösen. Mit den Schwächen von Tastschnittgeräten wird daher gründlich aufgeräumt.

Die sogenannte Weißlicht-Interferometrie arbeitet mit Licht, das aus einer Mischung unterschiedlicher Farben besteht. Ein typisches Beispiel dafür ist Tageslicht. Dieses als polychromatisch klassifizierte Licht lässt sich problemlos mit Lampen oder LEDs erzeugen. Es ist dank seiner physikalischen Eigenschaften mühelos in der Lage, bis in den Nanometerbereich hinein die Struktur einer Oberfläche zu erfassen. Die Weißlichtinterferometrie besitzt eine staunenswerte Höhenauflösung von sagenhaften 0,1 Nanometer.

Zum Vergleich: Ein Eisenatom hat einen Durchmesser von 0,14 Nanometer. Diese Auflösung dokumentiert, dass dieses Verfahren in einer Liga spielt, die für Tastschnittgeräte absolut unerreichbar ist. Auch unterhalb verschiedener optischer Messverfahren ist dies absolute Spitze. Insbesondere bleibt die Höhenauflösung bei allen Messfeldgrößen gleich.

Den gravierenden Nachteil konkurrierender Verfahren wie Fokus-Variation oder konfokale Mikroskopie – die Abnahme der Höhenauflösung bei größeren Messfeldern – gibt es bei der Weißlicht-Interferometrie nicht. Auch bei Messfeldern von einigen qcm bleibt die atomare Höhenauflösung erhalten.

Messen mit Interferenzen

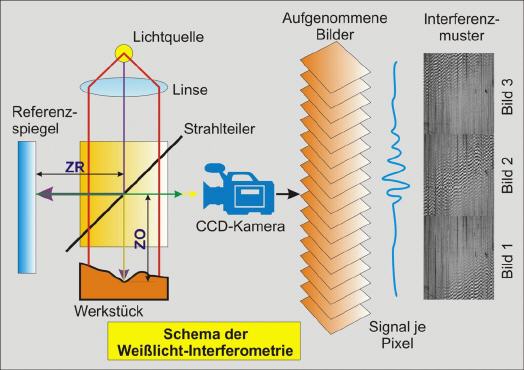

Die dahinterstehende, interessante Technik ist es wert, näher betrachtet zu werden. Der Trick besteht darin, ein sogenanntes Interferenzmuster zu erzeugen, dass von einer Kamera erfasst und ausgewertet wird. Um dieses Interferenzmuster zu erzeugen, ist eine ganz besondere Technik nötig: Zunächst wird über eine LED ein Lichtstrahl auf die Werkstückoberfläche geworfen. Da sich im Strahlengang jedoch ein halbdurchlässiger Spiegel befindet, gelangt nur die Hälfte des Lichts unmittelbar auf die Werkstückoberfläche. Die andere Hälfte hingegen wird zu einem Referenzspiegel geleitet. Das zur Werkstückoberfläche gelangende Licht wird von dort wieder zurückgeworfen und trifft abermals auf den halbdurchlässigen Spiegel.

Ein Teil des von der Werkstückoberfläche zurückgeworfenen Lichts wird zusammen mit dem vom Referenzspiegel zurückgeworfenen Licht gemeinsam auf einen CCD-Chip geleitet. Wenn nun die optische Pfadlänge der beiden Lichtstrahlen exakt gleich ist, entsteht das gewünschte Interferenzmuster auf dem jeweiligen Pixel des CCD-Chips der Kamera. Dieses Phänomen findet gleichzeitig an allen Stellen der Werkstückoberfläche statt, die vom Licht angestrahlt werden. Diese Lichtstrahlen werden gemeinsam auf den CCD-Chip geleitet, wo sie flächig auf die einzelnen Pixel treffen. Zum Verständnis ist anzumerken, dass die optische Pfadlänge immer dann übereinstimmt, wenn die Länge der beiden Strahlen ZR und ZO präzise identisch ist.

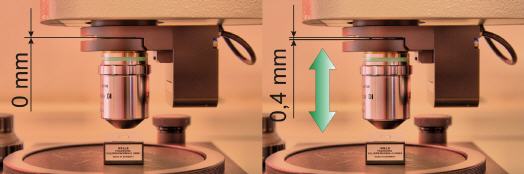

Zur dreidimensionalen Erfassung von Strukturen reicht ein einzelnes Bild nicht aus, daher wird das Objektiv mit einem Piezo-Positioniersystem gegenüber dem Messobjekt in der Höhe auf- und ab bewegt und viele Fotos angefertigt. Bei Piezo-Kristallen kann durch das Anlegen einer Spannung die Kristallstruktur gestreckt werden. So können sie extrem schnell und völlig verschleißfrei Ihre Länge ändern. Dieser Effekt ist zwar gering, doch ist dieser geringe Betrag für die Messzwecke zur Bestimmung der Struktur einer Werkstückoberfläche völlig ausreichend.

Die von GBS verwendeten Piezo-Elemente besitzen eine maximale „Streckung“ von 0,4 Millimeter. Damit sind problemlos selbst gröbere Strukturen auf der zu prüfenden Werkstückoberfläche erfassbar. Mit dem aktuell eingesetzten Kameramodell können bis zu 140 Bilder pro Sekunde mit einer Auflösung von 2,3 MP aufgenommen werden. Die auf der Grundlage jahrzehntelanger Erfahrung in der parallelen Bildverarbeitung entwickelte Speedytec-Technologie ermöglicht es, die Bilder in Echtzeit unter Nutzung komplexer Algorithmen auf Grafikkarten und FPGA’s zu verarbeiten. Dies wäre mit herkömmlicher Technik nicht möglich, da selbst die schnellste CPU eines modernen Prozessors mit der Auswertung der Datenflut in kurzer Zeit heillos überfordert wäre.

Speedytec ist die Grundlage für höchste Performance hinsichtlich Auflösung und Messzeit. Da nicht immer eine atomare Höhenauflösung erforderlich ist, kann mit Speedytec die Geschwindigkeit bis zu einem Wert von 150 Mikrometer pro Sekunde gesteigert werden ohne – wie das bei vielen Mitbewerbern der Fall ist – die Auflösung von 2,3 MP zu reduzieren. Die rasant gestiegene Leistungsfähigkeit aktueller Grafikkarten wird dazu genutzt immer aufwendigere Algorithmen einzusetzen. Insbesondere bei Proben mit starken Neigungen, extrem variierenden Reflexionseigenschaften, Glanz und Teiltransparenz kann das Interferenzsignal so exakter extrahiert und können Störsignale mit detaillierter Signalanalyse unter Verwendung von Qualitätsfaktoren eliminiert werden.

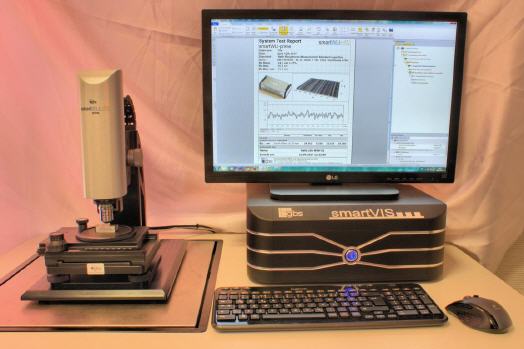

Zur Auswertung der Daten stellt die GBS eine leistungsstarke Software zur Verfügung, die das Bedienen der Oberflächenanalysegeräte sehr einfach macht. Die Auswertung der Daten kann interaktiv oder mit vorab definierten Makros vollautomatisch ablaufen. Dabei können feinste Strukturen dreidimensional dargestellt werden, Parameter berechnet, Toleranzen überwacht und Ergebnisse gespeichert werden. Dies ermöglicht den Einsatz von smartWLI-Sensoren in der Fertigung sowie zur 100 Prozent-Fertigungskontrolle.Ob integrierter Sensor, fertigungsnahes Messgerät, Laborsystem oder System in kundenspezifischer Ausstattung - egal, welche Ausstattung letztendlich ins Auge gefasst wird – in jedem Fall werden Anwender weit detailliertere Oberflächenscans erhalten, als dies mit einfachen Tastschnittgeräten je möglich ist.

Mehr Informationen:

|

Gesellschaft für Bild- und Signalverarbeitung (GBS) mbH |

|

Werner-von-Siemens-Straße 10 |

|

98693 Ilmenau |

|

Tel.: +49 3677 689768 3 |

|

Fax: +49 3677 689768 2 |

|

E-Mail: info@gbs-ilmenau.de |

|

www.gbs-ilmenau.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 14359.