Additive Manufacturing für die Kardiologie

3D-Metalldruck unterstützt Ärzte

Können die „goldenen Hände“ eines erfahrenen Herzchirurgen weiter verbessert werden? Ja, durchaus. Anhand des Beispiels eines Instruments für den Wundverschluss während der Operationen sowie eines Herzstabilisators für endoskopische Herz-OPs zeigt das Unternehmen Sutrue auf, wie Operationen am Herzen dank Produkten aus dem 3D-Drucker sicherer durchgeführt werden können.

Instrument zum Wundverschluss

Operationsnähte werden heutzutage immer noch fast genauso gesetzt wie zur Zeit der alten Ägypter. Alex Berry fand heraus, dass weltweit ca. 240.000 Mediziner pro Jahr Verletzungen durch Nadelstiche als direkte Folge dieser Art des Vernähens erleiden. Sogar erfahrene Chirurgen haben mit Rückschlägen und Ungenauigkeiten aufgrund der bisherigen Vernähtechniken zu kämpfen. Um diesen Trend umzukehren, hat Sutrue ein Instrument entwickelt, das jede beliebige gekrümmte Nadel mit einem Faden automatisch durch das Gewebe des Patienten führen kann.

Die Anforderungen an das Instrument für den Wundverschluss waren, dass die Stiche schnell und präzise positioniert sowie reproduzierbar und mit der notwendigen Kraft ausgeführt werden können. Je besser und schneller eine Naht gezogen werden kann, desto kürzer ist die Operation auch für den Patienten. Und ein sauberer Stich führt außerdem zu einer schnelleren Genesung.

Sauberer Wundverschluss bei Herz-OPs

Das äußerst schlanke Instrument für den Wundverschluss wird während der Herz-OP über ein herkömmliches Endoskop in der Größe eines Strohhalms eingeführt und an die gewünschte Position geschoben. Der Kopf kann gedreht und geschwenkt werden, um das gewünschte Gewebe zu finden. Die Nadel dreht sich während des Wundverschlusses sachte und dabei mit höchster Genauigkeit. Dies ist dank eines komplexen Miniatur-Schaltmechanismus möglich, mit dem die Nadel angetrieben wird.

Der gesamte Schaltmechanismus besteht aus einer AM-Baugruppe. Diese Innovation bedeutet für den Chirurgen Folgendes: Die Naht wird schnell und sauber durchgezogen, und der Stich wird automatisch an der richtigen Stelle platziert. Mehrere kleine Stiche in Arterien oder an empfindlichen Stellen sind jetzt für den Operateur möglich. Jeder Stich kann mit dem Gerät für den Wundverschluss mit reproduzierbarer Genauigkeit ausgeführt werden. Insbesondere komplizierte Operationen können schneller und sicherer durchgeführt werden. Dank des automatischen Instruments sind jetzt bis zu drei Nadeldrehungen pro Sekunde statt eines Stiches pro 25 Sekunden beim manuellen Wundverschluss möglich. Dadurch reduziert sich das Operationsrisiko, sowohl für den Patienten als auch für den Chirurgen.

Stabilisierung des Herzmuskels

Allein in Großbritannien lebt etwa eine halbe Million Menschen mit einem Herzfehler. Die Behandlung mit Medikamenten führt leider nur zu geringen Verbesserungen für die Patienten. Häufig ist daher eine Operation am Herzen die einzige Möglichkeit, das Leben des Patienten zu retten. Nach Krebserkrankungen mit 29 % aller Todesfälle sind kardiovaskuläre Erkrankungen mit 27 % die zweithäufigste Todesursache in Großbritannien. Während einer Operation am offenen Herzen muss der Herzmuskel stabilisiert werden, damit ein sicherer Eingriff möglich ist. Richard Trimlett skizziert die Aufgabe: „Wir führen eine Operation bei schlagendem Herzen durch.

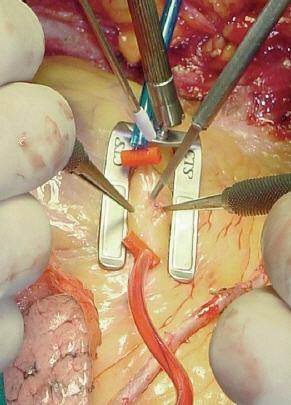

Das Herz befindet sich „in Bewegung“, und dennoch müssen wir den kleinen Bereich, in dem wir arbeiten, möglichst ruhig halten. Wenn der Brustkorb geöffnet ist, können wir ein großes Sauggerät einführen, aber wenn wir Arthroskopien durchführen, benötigen wir sehr kleine Teile, die wir ein- und ausführen können. Was wir nicht wollen, sind Nachteile für den Patienten aufgrund einer schlechteren Stabilität des Herzens, sodass Arthroskopien mit einer geringeren Qualität der Operation einhergehen. Ich habe zu Alex gesagt: „Könnt Ihr nicht etwas konstruieren, was aus Einzelteilen besteht, durch einen sehr kleinen Schnitt passt und das wir verwenden können, um das Herz stabil zu halten?

Wäre es möglich, einen Einwegartikel zu konstruieren und ihn sogar an die unterschiedlichen Formen und Größen anzupassen?“ Für Richard Trimlett war klar, dass der Herzstabilisator klein und zerlegbar sein sollte. Zudem sollte das Instrument vormontiert mit freiliegenden Kanälen entwickelt werden. Die Aufgabe des Stabilisators ist es, den Herzmuskel an einem bestimmten Punkt still zu halten, an dem der Chirurg den Eingriff vornehmen möchte. Alex Berry stellte sich der Herausforderung und präsentierte einen biokompatiblen Prototypen des Herzstabilisators: Ein Teil des Prototypen war aus Kunststoff (SLS) und ein Teil aus Metall (LaserCUSING). Die Komponente besteht aus einem Stab, in den der U-förmige Herzstabilisator wie ein Stempel eingesetzt wird. Der Chirurg drückt den Stabilisator auf die OP-Stelle, die stillgehalten werden soll, um den Eingriff vorzunehmen.

Vorteile für den Patienten

Der Herzstabilisator wurde in nur drei Monaten erfolgreich entwickelt. Zuvor wurden für derartige Neuentwicklungen häufig bis zu 10 Jahre benötigt. Die metallische Komponente selbst wird von ES Technology auf einer Mlab cusing von Concept Laser innerhalb von drei bis vier Stunden ausgedruckt. Sie besteht aus einem metallischen Grundkörper und mehreren Kunststoff-Saugpunkten, die mithilfe eines Vakuums angesaugt werden können. Beide Teile werden in Sandwich-Technik zusammengefügt.

„Die Entwicklung der Lösung hat schätzungsweise nur etwa 15.000 £ gekostet. Vergleichbare herkömmliche Entwicklungen kosteten bisher über 1 Mio. £“, erklärt Berry. Richard Trimletts Ansicht nach ist es vor allem der Patient, der von den neuen Instrumenten für Herz-OPs profitiert. Er spricht von einer durchschnittlichen Rehabilitationszeit des Patienten von ca. sechs Monaten nach einem herkömmlichen chirurgischen Eingriff. „Erste Erfahrungen zeigen“, so Richard Trimlett, „dass der Eingriff für Patienten deutlich angenehmer ist und dass sie sich nach nur drei bis vier Wochen schon erholt haben.“

Kooperation zwischen Chirurgen und Sutrue

Das Sutrue-Team beschäftigt sich seit über 10 Jahren mit der Entwicklung von medizinischen Operationsgeräten. Eine genaue Analyse der OP-Methode ist absolut unerlässlich, damit geeignete medizinische Instrumente entwickelt werden können. Um dies zu erreichen, arbeiten Chirurgen eng mit medizinischen Beratungsexperten wie Richard Trimlett zusammen. Der Kardiologe versucht, die Spezifikationen und Wünsche in einen spezifischen Anforderungssatz zu übertragen.

Mit Alex Berry von Sutrue steht ihm ein Fertigungsexperte zur Verfügung, der die Anforderungen in CAD-Designs und -Geometrien überträgt. Sutrue arbeitet seit ca. sieben Jahren mit AM-Methoden. „AM ermöglicht die Generierung von Geometrien, die mit herkömmlichen Fertigungsmethoden nicht erzielt werden können. Außerdem sind die Teile leistungsfähiger. Oder sie haben eine größere funktionale Genauigkeit bzw. sind extrem filigran oder klein. Dies ist häufig genau das, was dem Chirurgen bisher gefehlt hat“, erklärt Alex Berry.

Additiv gefertigte Teile für den Wundverschluss

Maschinentechnologie von Concept Laser

ES Technology, der Vertriebspartner von Concept Laser in Großbritannien, stellt die Teile für das Instrument zum Wundverschluss auf einer Mlab cusing-Maschine mithilfe des LaserCUSING-Prozesses her. Die Maschinenlösung ist besonders für die Herstellung filigraner Teile geeignet, bei denen eine hohe Oberflächenqualität gefordert wird. Das Besondere an der kompakten Maschine ist das äußerst benutzerfreundliche Schubladen-Auszugssystem, welches gleichzeitig sehr sicher ist.

Dazu zählen sowohl die Baukammer mit Dosierkammer als auch der Vorratsbehälter. Materialien können so schnell gewechselt werden, ohne dass das Risiko einer Kontamination der Pulverwerkstoffe besteht. Das patentierte Schubladensystem ist in drei unterschiedlichen Bauraumgrößen erhältlich (50 x 50 x 80 cbmm, 70 x 70 x 80 cbmm, 90 x 90 x 80 cbmm). Außerdem ist jetzt der „große Bruder“, die Mlab cusing 200R-Maschine, erhältlich. Sie bietet eine Verdoppelung der Laserleistung von 100 Watt auf 200 Watt und erzielt damit eine noch bessere Produktivität. Zudem verfügt diese über einen größeren Bauraum, wodurch das Bauvolumen um beachtliche 54 Prozent (max. 100 x 100 x 100 cbmm) erhöht werden kann.

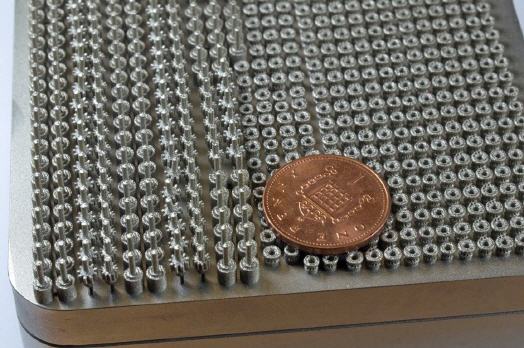

Viele filigrane Teile entstehen parallel

In diesem Fall ermöglicht es die Maschinentechnologie von Concept Laser, die Zähne des Schaltmechanismus, die nur 0,4 mm lang sind, zu fertigen. Bis zu 600 Teile können auf einer einzigen Bauplatte gedruckt werden. Nachdem das Zahnsystem vom Pulverbett entfernt wurde, ist dank der äußerst hohen Genauigkeit des Metallpulver-basierten LaserCUSING-Prozesses keine Oberflächenbearbeitung notwendig. Verwendet wird Edelstahl 316L.

Alex Berry erklärt: „Neben den geometrischen Einschränkungen haben herkömmlich gefräste oder gegossene Teile noch einige andere Nachteile. Es dauerte bislang eine geraume Zeit, bis der fertige Prototyp erstellt war. Außerdem sind die Kosten sehr hoch, entweder für die Werkzeuge oder beim Materialeinsatz. Beim 3D-Druck werden die Teile sehr schnell gefertigt. Die Kosten liegen bei einem Bruchteil der Aufwendungen für herkömmliche Prototypen. Die Potenziale hinsichtlich bionischem Design, Reproduzierbarkeit, Miniaturisierung und nicht zuletzt einer Reduzierung der Bauteile und des Montageaufwands sind ebenfalls äußerst hoch. Wenn man sich das gesamte Optimierungsspektrum bei Produktion und Produktentwicklung anschaut, kombiniert mit einer besseren Funktionalität, dann können medizinische Instrumente mithilfe des 3D-Drucks revolutioniert werden.“

Ausblick

Richard Trimlett und Alex Berry sehen für die Zukunft noch eine weitere Herausforderung. Das Schlagwort lautet „künstliches Herz“, also mechanische Pumpen, die die Funktion des Herzens übernehmen. Die bisherigen Modelle haben ihre Schwächen. AM könnte in diesem Bereich zu einer neuen Denkweise führen. Die Pumpe könnte kleiner gestaltet werden. Laut Richard Trimlett ist das wirklich Faszinierende die Möglichkeit, elektromagnetische Funktionen für den Antrieb der Pumpe zu integrieren. Dies sind nur einige der grundlegenden Überlegungen bei der Neuentwicklung von mechanischen Herzpumpen. AM scheint die Experten im Bereich der Kardiologie zu inspirieren.

Mehr Informationen zu Concept Laser:

|

CONCEPT Laser GmbH |

|

An der Zeil 8 |

|

96215 Lichtenfels |

|

Tel.: +49 (0) 9571 / 949-238 |

|

Fax: +49 (0) 9571 / 949-239 |

|

E-Mail: info@concept-laser.de |

|

www.concept-laser.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 6 - gesamt: 12790.