RZM – Der schlanke Spanner für Fünfachser

Komplettbearbeitung der besseren Art

Wer mit schweren Wanderstiefeln an einem 100 Meter-Lauf teilnimmt, sollte sich nicht wundern, wenn er nicht zu den Siegern gehört. Ähnliches gilt für schwere Spannmittel, die auf agilen Fünfachsmaschinen verwendet werden. Was sich auf schweren Bearbeitungszentren bewährt hat, ist auf dieser Maschinengattung völlig deplatziert. Besseres hat Röhm mit dem ›RZM‹ im Angebot.

Große Schnitttiefen und moderate Vorschübe sind angesagt, wenn sich Schruppfräser, die auf Portal- oder Universalfräsmaschinen ihren Dienst tun, durch das Material kämpfen. Entsprechend stabil muss das Spannmittel gebaut sein, damit das zu zerspanende Teil nicht unversehens zu einem gefährlichen Geschoss mutiert.

Hingegen ist die Frässtrategie auf Fünfachsmaschinen eine völlig andere. Hier geht es darum, ein hohes Zerspanungsvolumen durch geringe Schnitttiefen, aber dafür höchste Vorschübe und Drehzahlen zu erreichen. Wer dazu die gleichen Spannmittel verwendet, die sich auf Universalfräsmaschinen bewährt haben, begeht den gleichen Fehler, den ein Mechaniker machen würde, der auf einen Formel 1-Boliden Traktorreifen aufziehen würde. Selbst wenn die Reifengröße passen sollte, könnte der Wagen keine Höchstleistung erbringen und nur zur Belustigung der Zuschauer taugen.

Im übertragenen Sinn sieht man ›Traktorreifen‹ in Form unpassender Spannmittel viel zu oft selbst in den Werkhallen renommierter Unternehmen. Obwohl der Wettbewerb hart ist und Stückkosten sowie Rüstzeiten jedem Fertigungsleiter Sorgen bereiten, haben herkömmliche Spannmittel immer noch leichtes Spiel, sich auf Fünfachsmaschinen zu mogeln. Dabei gibt es mittlerweile extra angepasstes Spann-Equipment, um die angespannte Stimmung in der Fertigung wieder aufzuhellen.

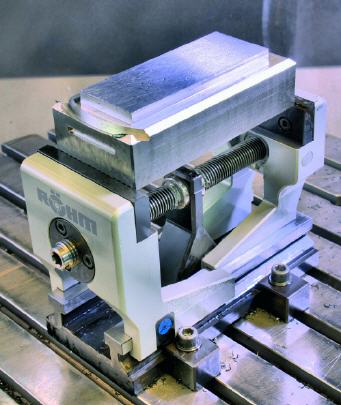

Eine dieser Spann-Perlen für Fünfachsmaschinen ist der ›RZM‹ von Röhm. Dieser neu entwickelte Maschinenschraubstock ist in der Lage, das Potenzial dieser hochagilen Maschinengattung voll auszuschöpfen.

Führen auf bessere Weise

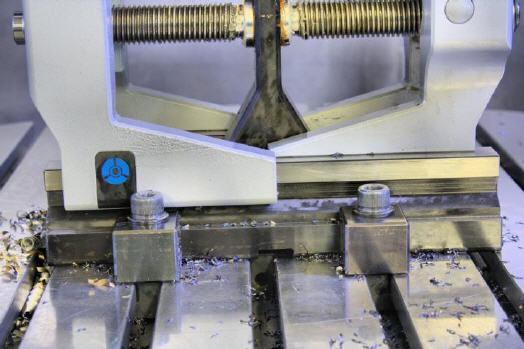

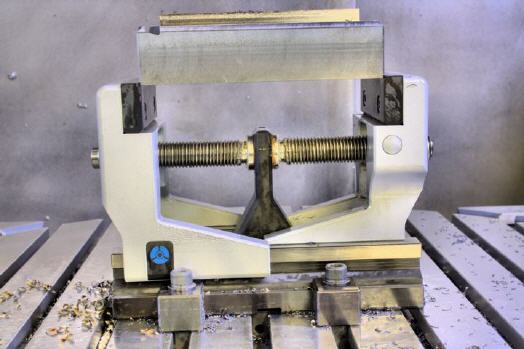

Schon der erste Blick zeigt, dass dieser Schraubstock mit Besonderheiten aufwartet, die man anderswo vergeblich sucht. Da wäre beispielsweise zu erwähnen, wie die Art der Führung ausgeführt ist. Diese wurde auf raffinierte Weise angeordnet und bereits von Röhm patentiert. Wie man sieht, werden die Spannkräfte über eine breite Führung sicher aufgenommen und in den Maschinentisch abgeleitet. Dennoch beansprucht die Führung dank der cleveren Konstruktion nicht übermäßig viel Platz, was sich in einem besonders kompakten Aufbau des RZM niederschlägt.

Die Röhm-Konstrukteure achteten beim Design-Prozess des RZM besonders auf das Vermeiden unnötiger Störkanten, da diese auf Fünfachsmaschinen eine besondere Gefahren- und Hindernisquelle darstellen. Schließlich gehen die Vertreter dieser Maschinengattung besonders flott zu Werke, was das Einfahren neuer Programme zu einer anspruchsvollen Aufgabe macht, die die volle Konzentration des Facharbeiters erfordert. Doch kann es trotz aller Aufmerksamkeit und akkurater Eingabe der Spannmittelkanten in den Steuerungsspeicher passieren, dass überstehende Kanten eines Spannmittels trotz Crash-Überwachung an einem Maschinenteil anstoßen.

Diese Gefahr ist mit dem RZM von Röhm nun ein ganzes Stück kleiner geworden, da überstehende Kanten durch die kompakte Konstruktion auf ein absolutes Minimum reduziert wurden und der Schraubstock daher diesbezüglich ein Musterbeispiel an Übersichtlichkeit darstellt. Die nur minimalen Störkonturen vermindern die Crash-Gefahr erheblich, was die Nerven des Facharbeiters beim Einfahren beträchtlich schont.

Leicht und handlich

Ein Aha-Erlebnis der besonderen Art wiederfährt den Fachmann, wenn er den Schraubstock das erste Mal zur Hand nimmt, um ihn auf den Maschinentisch zu spannen. Mit nur 17,4 Kilogramm ist der Spanner ein Leichtgewicht, dem auch rückengeplagte Anwender lautstark Applaus zollen. Daher kann auf die Verwendung eines Kranes zum Heben des RZM verzichtet werden. Wer nun denkt, dass dieses geringe Gewicht auf die Verwendung von Aluminium oder verripten Guss zurückzuführen ist, wird anerkennend nicken, wenn er erfährt, dass hier der Einsatzstahl 16 MnCr 5 Verwendung findet.

Dieses Vorbild massiver Qualität wird nach dem Vergüten und Schleifen noch zusätzlich auf eine Oberflächenhärte von HV 630 bis HV 700 gasnitiert. Bei diesem Prozess wird Stickstoff in die Werkstückoberfläche eingebracht, was zur Bildung von Nitrid führt. Dadurch wird die so behandelte Werkstückoberfläche extrem verschleißfest. Zudem führt die bei diesem Vorgang gebildete Druckspannung in der Oberfläche zu einer höheren Dauerfestigkeit. Beste Voraussetzungen also, die Röhm seinem jüngsten Spross angedeihen ließ, damit auch diese Modellreihe dem Ruf von Röhm, Zuverlässiges für die Ewigkeit zu liefern, gerecht wird.

Doch sind die Vorteile noch lange nicht aufgezählt. Bei diesem Spanner wurde auch darauf geachtet, dass er besonders praxisgerecht konstruiert wird. Da Röhm seine Spannmittel natürlich auch für die eigene Fertigung einsetzt, sind zahlreiche Ideen der eigenen Fachleute, die täglich an den Maschinen stehen und die Spannmittel in- und auswendig kennen, in die Konstruktion eingeflossen. Deshalb sind bei dieser Neukreation beispielsweise keine Unterbauten nötig, damit auch alle zu bearbeitenden Stellen beim Schwenken des Frästisches der Fünfachsmaschine erreicht werden können.

Auf solche Sachen kommt man als Anwender in der Regel erst dann, wenn die teure Fünfachsmaschine endlich in Betrieb gegangen ist und man feststellt, dass der eigens angeschaffte Maschinenschraubstock eine Rundumbearbeitung des zu bearbeitenden Teils gar nicht zulässt. Das Problem ist nämlich, dass Fünfachsmaschinen in der Lage sind, den Frästisch von Waagrecht nach Senkrecht zu schwenken.

Wenn der Schraubstock nun senkrecht steht, fällt einem wie Schuppen von den Augen, dass die gedrungene Bauart des Maschinenschraubstocks zwar bestens in der Lage ist, in waagrechter Stellung die Schruppkräfte aufzunehmen, jedoch verhindert, dass der Fräser an die unteren Stellen des zu bearbeitenden Teils kommt, wenn der Frästisch respektive der Schraubstock senkrecht steht, da der Senkrechtfräskopf, der an den Frästisch stoßen würde, dies verhindert.

Hier ist einfach noch das herkömmliche Fräsen im Kopf des Facharbeiters aktiv, das man als Fachmann über viele Jahre praktizierte. Ein gedanklicher Hemmschuh, der zu Fehlkäufen in Sachen Spannmittel für Fünfachsmaschinen führt. Bestensaufgehoben ist man daher bei den Röhm-Experten, die für alle Spannsituationen das richtige Spannmittel im Portfolio haben.

Mehr Sicherheit beim Fräsen

Für den Einsatz auf Fünfachsmaschinen wurde der RZM bewusst hoch und schlank gebaut. Wie bereits erwähnt, vermindert die Schlankheit die Gefahr, dass die oft überraschenden Drehbewegungen des Tisches von Fünfachsmaschinen zu Kollisionen führen. Die hohe Bauart hingegen macht das Unterbauen von Abstandsplatten überflüssig, da der RZM das Mindestmaß von 185 Millimeter, das nötig ist, um mit dem Fräser alle Werkstückstellen zu erreichen, mit 200 Millimeter locker übertrifft.

Durch den Wegfall der Unterbauplatten entstehen zum einen keine zusätzlichen Kosten, zum anderen wird dadurch die Handhabung des Spannmittels stark vereinfacht, ganz abgesehen vom eingesparten Gewicht. Durch die Platzierung der Gewindespindel im oberen Teil des Spanners wird die Spannkraft optimal in das zu spannende Teil geleitet und zudem verhindert, dass sich der Schraubstockkörper durch das Aufbringen der Spannkraft verspannt.

Darüber hinaus wird die Spannkraft von den besonders breiten Führungen optimal aufgenommen und in den Frästisch abgeleitet. Nicht zu unterschätzen ist die offene Bauweise, die gleich mehrere Vorteile in sich vereint. Sie kommt zunächst einmal dem Spänefall zugute und erleichtert zudem die Reinigung. Vorteile, die Maschinenbediener natürlich zu würdigen wissen.

Auf der Unterseite ist der RZM mit Nuten versehen, in die sogenannte Nutensteine eingebracht werden können, damit der Schraubstock rasch exakt in die Tischmitte montiert werden kann. Dies ist bei modernen Steuerungen, etwa einer ITNC 530 von Heidenhain nicht unbedingt nötig. Sind derartige Steuerungen doch in der Lage, aus der tatsächlichen Position des Schraubstocks die passende Schwenkbewegung zu berechnen, indem die Fräserbahn laufend korrigiert wird. Auf diese Weise bleibt die korrekte Kontur des Teils erhalten.

Bei der Steuerung ITNC 530 bedient man sich der Plane-Funktion, um sorgenfrei zu fräsen. Ältere Heidenhain-Modelle haben dazu den Zyklus 19 vorgesehen. Es ist also egal, an welcher Stelle auf dem Frästisch der Schraubstock montiert ist, da diese Steuerungen dafür sorgen, dass an jeder Stelle, an der der Schraubstock montiert ist, garantiert das Werkstück in der vorgesehenen Weise entsteht, ohne dass es zu einem Crash kommt.

Spanner für moderne CNCs

Moderne Steuerungen sind mit dem passenden Taster sogar in der Lage, die Maße des Werkstücks direkt in der Maschine zu vermessen. Es ist nicht nötig, es vorher abzuspannen, um es auf einer externen Messmaschine zu überprüfen. Möglich machen dies Besonderheiten, wie etwa eine Wärmekompensation. Auf diese Weise lassen sich die Teile mit einer Genauigkeit von 0,005 Millimeter vermessen und so auch Einzelstücke rasch zu einem Gutteil verwandeln. Hier kommen wieder die Talente des RZM ins Spiel, da auch das Vermessen durch die kompakte Konstruktion erleichtert wird.

Mit dem ›RZM‹ ist Röhm ein großer Wurf gelungen ist. Das neue Spanner-Produkt ist in der Lage, verborgene Ressourcen von Fünfachsmaschinen zu aktivieren und führt gezielt und sicher in kurzer Zeit zum Gutteil. Die nächste Fachmesse sollte daher genutzt werden, den Röhm-Stand aufzusuchen, um sich selbst ein Bild vom RZM zu machen. Noch besser ist es, sich ein Testmuster zuschicken zu lassen, dass man nach den eigenen Prüfarbeiten wohl nicht mehr wieder hergeben will.

Mehr Informationen zur Röhm GmbH:

|

Röhm GmbH Sontheim |

|

Heinrich-Röhm-Str. 50 |

|

89567 Sontheim |

|

Tel.: +49 7325 16-0 |

|

Fax: +49 7325 16492 |

|

www.roehm.biz |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 5 - gesamt: 2156.