Die Wärmeausdehnung im Fokus

Segen und Übel eines Phänomens

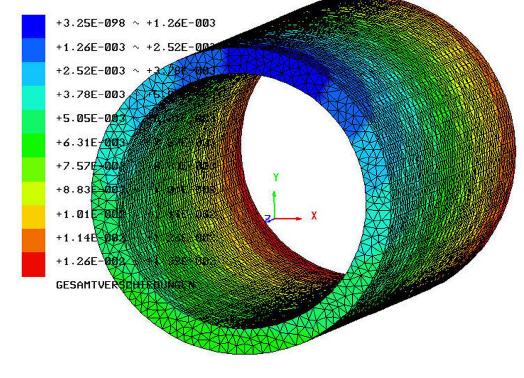

Die Kenntnis der Wärmeausdehnung ist Grundvoraussetzung in der Technik. Ob Anfertigung hochpräziser Bauteile oder Einschrumpfen von Fräsern – das Phänomen hat viele Gesichter und muss mathematisch berücksichtigt werden. Mit FEM-Software sind derartige Berechnungen rasch erledigt, da diese Softwaregattung nicht nur in der Lage ist, Verformungen von Teilen bei Krafteinwirkungen zu berechnen, sondern auch simulieren kann, was passiert, wenn sich Bauteile erwärmen.

Es ist bekannt, dass Temperaturänderungen sich auf jedes Material auswirken, sodass sich dieses, je nachdem, ob es erwärmt oder abgekühlt wird, ausdehnt oder zusammenzieht. Dieses Phänomen kann erwünscht oder unerwünscht sein. Unerwünscht ist es beispielsweise bei der Herstellung von Dreh- oder Frästeilen. Bereits geringste Temperaturschwankungen, hervorgerufen etwa durch den Zerspanungsvorgang oder die Wärmeabgabe der Werkzeugmaschine, können sich fatal bei der Fertigung von Präzisionsbauteilen auswirken. Aus diesem Grund werden derartige Bauteile in klimatisierten Hallen gefertigt.

Zusätzlich werden die zur Zerspanung verwendeten Kühlschmierstoffe gekühlt, damit die Flüssigkeit durch die Aufnahme der Zerspanungswärme nicht selbst zu einer Wärmequelle wird, die das Werkstück „wachsen“ lässt.Hochpräzise Messmittel, die direkt in der Fertigung verwendet werden, haben eine ausgeklügelte Technik mitbekommen, um die aktuelle Temperatur des eben bearbeiteten Werkstücks zu kompensieren. So sind beispielsweise viele Koordinatenmessmaschinen mit Temperaturfühlern versehen, die auf das zu messende Werkstück gelegt werden, um dessen aktuelle Oberflächentemperatur zu ermitteln. Der Temperaturwert am Werkstück wird per Kabel direkt an die Steuerung des Koordinatenmessgeräts gemeldet, die daraus einen Korrekturwert errechnet.

Dieser Wert wird mit dem real ermittelten Messwert verrechnet. Auf diese Weise wird dasjenige Maß ermittel, das das Werkstück bei 20 Grad Celsius besitzen würde. Das noch warme Werkstück muss also nicht erst langwierig auf die sonst für präzise Messungen übliche Normtemperatur von 20 Grad Celsius abgekühlt werden.

Damit die Berechnung des Korrekturwerts klappt, muss der Bediener vorab im Messmaschinenrechner dasjenige Material auswählen, aus dem das Werkstück besteht. In der Software ist der dazu passende Längenausdehnungskoeffizient hinterlegt, mit dem sich die Längenänderung pro Grad Temperaturänderung ergibt. Durch den Einsatz einfacher mathematischer Formeln wird nun die Maßabweichungen durch den beim Zerspanen entstehenden Wärmeeintrag ermittelt.

Diese Technik funktioniert recht zuverlässig, wie Vergleichsmessungen bestätigen, die nach Fertigstellung des Teils in einem klimatisierten Messraum vorgenommen werden. In diesem Messraum besitzen sowohl das zu messende Teil, als auch die Prüfmittel die genormte Messtemperatur von 20 Grad Celsius, sodass sichere Aussagen bezüglich des ermittelten Ist-Maßes möglich sind.

Die Berücksichtigung der Wärmeausdehnung ist jedoch nicht nur für Werkstücke während der Fertigung wichtig. Auch Maschinen werden durch den Betrieb warm, weshalb sich die einzelnen Komponenten, aus denen die Maschine besteht, ausdehnen.

Es ist daher wichtig, thermodynamische Berechnungen anzustellen, damit sowohl im kalten Zustand, als auch bei Betriebstemperatur die veränderten Abmessungen der Bauteile nicht zu einer Funktionsstörung der Maschine führen. Während bei Werkzeugmaschinen das Augenmerk auf Maßfehler durch sich ausdehnende Maschinenteile zu legen ist, können Verbrennungsmaschinen durch Wärmeausdehnung gar zerstört werden. Ein klassisches Beispiel ist ein Kolbenfresser in einem Verbrennungsmotor, der bei Ausfall der Schmierung auftritt. Der Grund liegt darin, dass sich der Kolben durch die nun erhöhte Reibungswärme weiter erhitzt und dadurch vergrößert, was zur Berührung beziehungsweise Kaltverschweißung mit der Zylinderwand führt.

Rechnen statt rätseln

Zur Beherrschung derartiger Szenarien werden vom Konstrukteur oft FEM-Berechnungen vorgenommen, da insbesondere bei kompliziert geformten Bauteilen es nur noch eingeschränkt möglich ist, von Hand Veränderungen der Bauteilstruktur zu errechnen. Dafür bietet sich beispielsweise das kostenlose Programm ›Z88Auroa‹ der Universität Bayreuth an. Damit wird das Verständnis für die Wärmeausdehnung geschärft. Zudem fällt es mit Hilfe derartiger Programme wesentlich leichter, den physikalischen Effekt der Wärmeausdehnung nicht zuletzt bei der Anwendung von Passungen zu berücksichtigen.

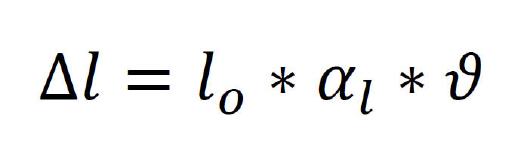

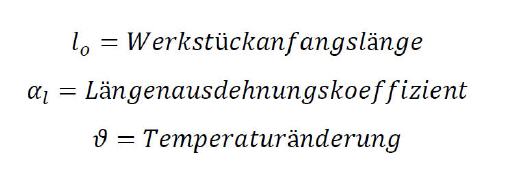

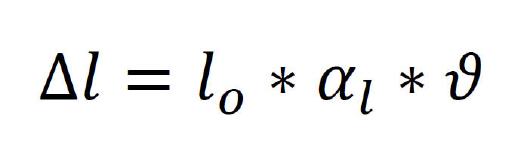

Wie erwähnt, muss der Meßtechniker in die Steuerung der Messmaschine das Material eingeben, aus dem der zu messende Gegenstand besteht. Hinter dem Materialnamen verbirgt sich, wie erwähnt, der Längenausdehnungskoeffizient, der für die Korrekturberechnung herangezogen wird. Dieser Wert gibt an, um welchen Betrag sich die Länge des Werkstücks bei einer Temperaturänderung von einem Kelvin ändert. Die Formel zur Berechnung dieses Werts ist recht simpel.

Sie lautet:

Es bedeuten:

Es wird also nur die Werkstückanfangslänge, der Längenausdehnungskoeffizient und die Temperaturänderung miteinander multipliziert, um als Ergebnis die Längenzu- oder –abnahme zu erhalten.Die Auswirkungen einer Materialerwärmung sind enorm. Betrachtet man beispielsweise einen normalen Messschieber von 230 Millimeter Gesamtlänge, so bewirkt eine Temperaturänderung von nur 13 Kelvin bereits eine Längenänderung von 0,036 Millimeter. Diese Temperaturänderung kann bereits durch einfaches In-die-Hand-Nehmen verursacht werden. Wird der Messschieber gar direkt der Sonnenstrahlung ausgesetzt, kann die Längenänderung noch kräftiger ausfallen, da sich das Material gerade im Sommer durchaus noch höher erwärmen kann.

Fest, und doch in Bewegung

Nun wird auch klar, warum lange Brücken und weitläufige Treppengeländer mit Ausgleichsstellen versehen sind: Ein Stahlträger kann in freier Natur im Laufe der Jahreszeiten durchaus einen Temperaturbereich von 60 Kelvin durchlaufen, was bei einer Länge von beispielsweise zehn Metern bereits 7,2 Millimeter Längenänderung ausmacht. Natürlich wird der Träger nicht nur länger, sondern auch dicker, da der Längenausdehnungskoeffizient an jeder Stelle eines Körpers wirkt. Aus diesem Grund dehnt sich eine Kugel bei Temperaturänderung gleichmäßig in alle Richtungen aus.

Besteht eine Kugel von 100 Millimeter Durchmesser beispielsweise aus dem Material S235JR, einem Baustahl, so vergrößert sich der Durchmesser bei nur fünf Grad Temperaturerhöhung bereits um 0,006 Millimeter. Große Lager, etwa für Windkraftwerke, müssen daher exakt durchgerechnet werden, damit die Wärmeausdehnung nicht zum Problem wird. Ansonsten kann es passieren, dass Lager im Sommer heiß laufen und das Windkraftwerk in Flammen aufgeht. Das Anfertigen einer Passung kann also bereits bei moderaten Temperaturänderung zum Problem werden.

Daher sollten insbesondere große Teile nach dem Schruppen erst abgekühlt werden, ehe geschlichtet wird, um Passungen zu erzeugen. Übrigens spielt es keine Rolle, ob die Bohrung eines Rohres oder ein Vollmaterial betrachtet wird, in jedem Fall kommt die gleiche Formel beziehungsweise die gleiche Betrachtungsweise zur Anwendung, da die Ausdehnung des Materials jeweils in gleicher Weise erfolgt. Dies bedeutet, dass sich eine Bohrung von 100 Millimeter Durchmesser bei fünf Grad Erwärmung ebenso um 0,006 Millimeter vergrößert.

Der physikalische Effekt der Wärmeausdehnung hat nicht nur Nachteile. Dieses Phänomen wird technisch beim Schrumpfen genutzt. Durch Schrumpfen können extrem feste Verbindungen hergestellt werden, ohne dass geschraubt, geklebt oder geschweißt werden müsste. Der große Vorteil des Schrumpfens ist, dass der Vorgang rückgängig gemacht werden kann.

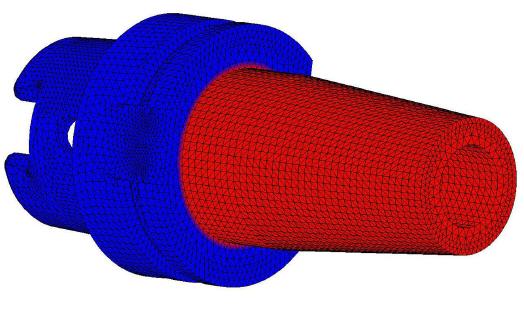

Diese Tatsache wird beim Einschrumpfen von Fräsern in entsprechende Schrumpffutter genutzt, die anschließend nicht nur absolut fest im Schaft sitzen, sondern auch einen perfekten Rundlauf besitzen, der sich unterhalb von drei Mikrometern bewegt. Da sich das Material beim Erwärmen im elastischen Bereich bewegt, demnach keine Ermüdung erfolgt, kennt ein Schrumpffutter keine Haltbarkeitsgrenze und keinen Verschleiß.

Üblicherweise besitzen Fräserschäfte eine h6-Passung. Im Fall eines Durchmessers von 20 Millimeter beträgt das Obere Abmaß exakt Null, das untere Abmaß misst -13 Mikrometer. Dies bedeutet, dass das Größtmaß exakt 20,00 Millimeter beträgt, das Kleinstmaß hingegen nicht unter den Durchmesser 19,987 Millimeter fallen darf. Die Bohrungen der Schrumpfaufnahmen sind nicht genormt. Hier setzen die Hersteller auf ihre eigene Erfahrung.

Das Unternehmen Diebold zum Beispiel fertigt seine 20er-Schrumpfaufnahmen mit den Abmaßen -25 und -28. Diese Kombination ergibt stets eine Presspassung, da selbst die Kombination zwischen Kleinstmaß des Fräserschaftes und Größtmaß der Bohrung ein Übermaß ergibt, das beim Fügen zur Pressung führt. Das Höchstübermaß beträgt 0,028 Millimeter. Die Bohrung des Schrumpffutters muss daher um wenigstens 30 Mikrometer im Durchmesser „wachsen“, damit der Fräserschaft in diese Bohrung eingefügt werden kann.

Es gilt, die Bohrung so weit zu öffnen, dass der Fräserschaft ohne Gewalt eingeschoben werden kann, egal, welche Schaft-/Bohrungskombination jeweils vorhanden ist.

Zur Berechnung der dazu nötigen Temperatur wird die schon bekannte Formel verwendet:

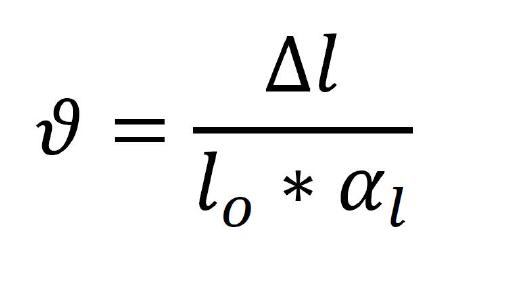

Diese Formel muss nun umgestellt werden, damit die passende Temperaturänderung berechnet werden kann, die nötig ist, um die Bohrung derart zu vergrößern, dass der Fräserschaft problemlos eingeschoben werden kann.

Die umgestellte Formel lautet:

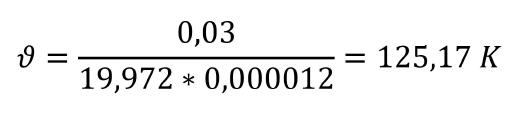

Beim Schrumpfen wird der kleinste Bohrungsdurchmesser verwendet, da dieser in jedem Fall so weit vergrößert werden muss, um selbst den größten Schaftdurchmesser problemlos aufnehmen zu können. Der Ausgangswert Lo beträgt daher 19,972 Millimeter. Als Längenänderung wird der Wert 0,03 Millimeter angenommen, damit der Schaftfräser in jedem Fall aufgenommen werden kann. Der Längenausdehnungskoeffizient beträgt bei diesem Material 0,000012 mm/K.

Als Ergebnis wird eine Temperaturerhöhung von 125,17 Kelvin errechnet. Das vordere Teil des Schrumpffutters muss, sollte es bereits 20 Grad Celsius warm sein, auf 145,17 Grad Celsius erwärmt werden, damit die Bohrung um 0,03 Millimeter geweitet wird. Oft wird die Temperatur sogar noch erhöht, damit der Fügevorgang problemlos erfolgen kann.

Wärmesimulation mit Z88 Aurora

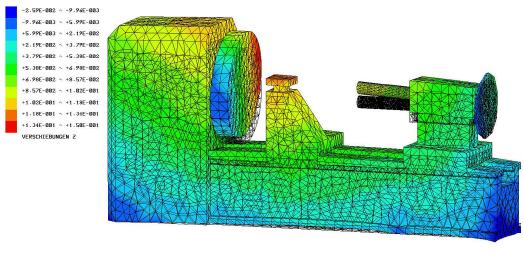

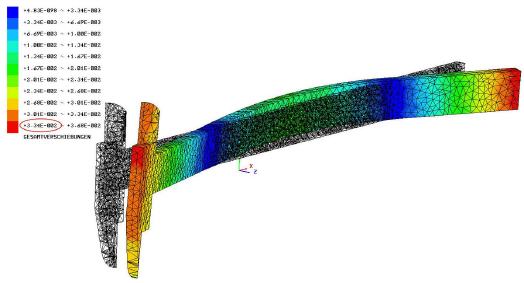

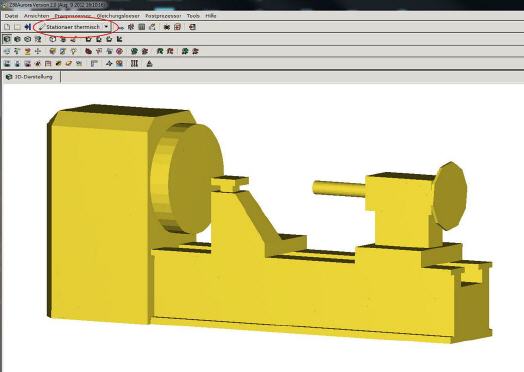

Um in Z88Auroa die eben beschriebenen Beispiele selbst vollziehen zu können, genügt es, die beiden 3D-Körper von der Welt der Fertigung-Homepage herunterzuladen, wo diese im Step-Format vorliegen. Sie finden die Drehmaschine hier [165 KB] und den Messschieber hier [25 KB] .

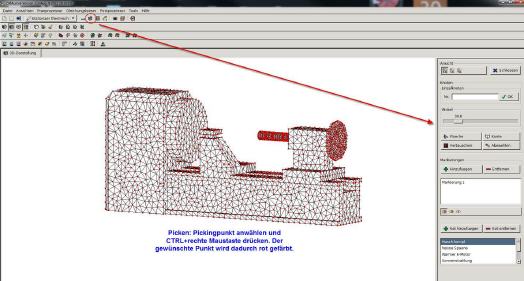

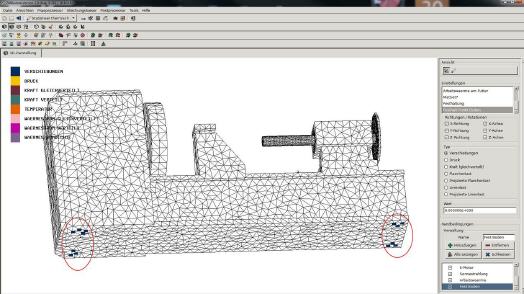

Nach dem importieren einer Step-Datei muss Z88 auf ›Stationär Thermisch‹ umgeschaltet werden, damit der nachfolgende FEM-Lauf korrekt durchgeführt wird. Danach wird bestimmt, welche Bereiche thermisch belastet werden. Dazu in den Picking-Modus wechseln und die jeweiligen Bereiche auswählen. Zum Picken den gewünschte Punkt mit der Maus anfahren und die Tasten STRG+rechte Maustaste gleichzeit drücken. Dadurch wird der gewünschte Pinkung-Punkt rot eingefärbt.

Wird nun der Button ›Fläche‹ betätigt, wird die komplette Fläche innerhalb der sich der angewählte Punkt befindet, rot markiert. Nun diese Fläche im Bereich ›Markierungen‹ hinzufügen, gegebenenfalls einen Namen vergeben, den Button ›Abwählen‹ anklicken und diesen Vorgang für alle Maschinenbereiche durchführen.

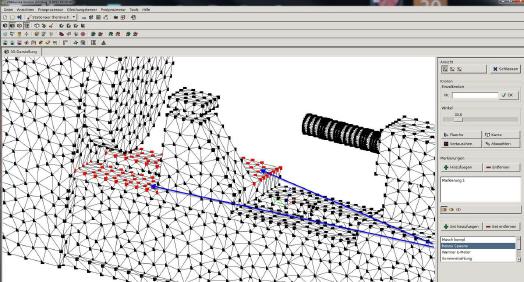

Sobald die komplette Maschinenoberfläche erfasst ist, werden alle Teile im Bereich ›Markierungen‹ angewählt und daraus ein Sett erstellt, in dem die komplette Maschine enthalten ist. Dazu den Button ›Set hinzufügen‹ betätigen. Durch Auswahl der passenden Teile im Bereich ›Markierungen‹ können selektiv diejenigen Bereiche zu einem Set verknüpft werden, die als Spänefallbereich oder Motorbereich in Frage kommen. Diese werden dann mit dem Rest der Maschine im FEM-Lauf gegengerechnet, um die Auswirkungen einer dort höheren Temperatur zu ermitteln.

Nachdem alle entscheidenden Punkte für die Wärmeberechnung ermittelt sind, wird dem Oberflächennetz der Maschine ein Material zugeordnet. Dabei sollte das Material möglichst nahe am später verwendeten realen Material liegen, um Fehlberechnungen zu minimieren.

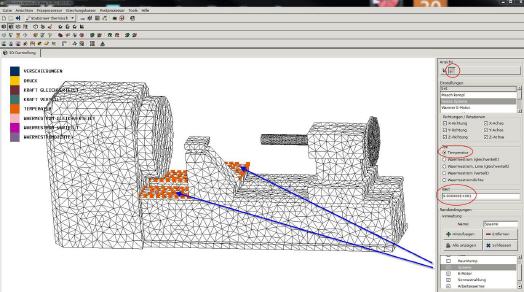

Ganz wichtig ist die Vergabe einer Festhaltung, die im Fall einer Drehmaschine am Boden liegt. Bei der Eingabe der Werte für die Festhaltung muss der Button ›Mechanisch‹ betätigt sein. Für die Eingabe derjenigen Parameter, die für die FEM-Wärmeberechnung wichtig sind, muss der Button ›Thermisch‹ betätigt sein, bevor die Werte eingegeben werden. In der Regel genügt es anzugeben, welche Achsen sich verformen und wie hoch die maximale Temperatur an der entsprechenden Stelle maximal sein wird.

Nachdem alle Werte eingegeben sind, kann der Rechenlauf gestartet werden. Dazu den Button ›Gleichungslöser‹ betätigen, den Solvertyp ›Paradiso‹ und die Festigkeitshypothes ›GEH‹ auswählen und den Button ›Berechnung starten‹ betätigen.

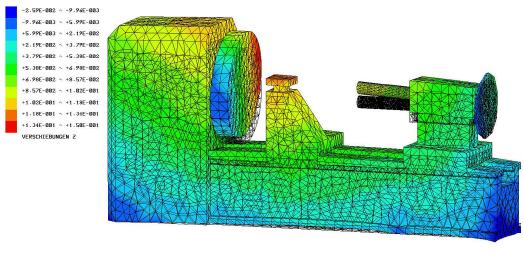

Der Rechenlauf kann je nach Prozessorleistung einige Zeit dauern. Nach dem korrekten Verlauf kann das Ergebnis bewundert und mit dem Schieberegler simuliert werden.

Mehr Informationen zur Uni Bayreuth und Z88:

|

Lehrstuhl für Konstruktionslehre und CAD |

|

Universität Bayreuth |

|

Universitätsstr. 30 |

|

95447 Bayreuth |

|

Tel.: +49 (0) 921 55 7191 |

|

Fax: +49 (0) 921 55 7195 |

|

E-Mail: konstruktionslehre.cad@uni-bayreuth.de |

|

www.z88.uni-bayreuth.de |

|

Download Z88Aurora: |

|

www.z88.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 6 - gesamt: 22698.