CSI: Additive Fertigung in der Automobilindustrie

3D-Metalldruck ergänzt klassische Verfahren

Seit einiger Zeit ist es technisch möglich, mit Hilfe des 3D-Drucks Konstruktionen umzusetzen, die klassisch nicht gefertigt werden können. Voraussetzung dafür sind in erster Linie neue Denkansätze. Als Engineeringpartner der Automobilindustrie beschäftigt sich csi bereits seit Anfang 2013 mit diesem Thema und setzt unter anderem bei dem Projekt ›3i-PRINT‹ metallischen 3D-Druck intensiv ein.

Additive Fertigung hat zahlreiche Vorteile. So kann der Anwender beispielsweise seinen Werkstoff sehr frei wählen. Ob Stahl, Aluminium, Titan oder andere Metalle – das Prinzip für die Herstellung und die einzusetzende Anlage bleiben weitgehend gleich. Zudem werden keine Werkzeuge benötigt, was Kosten für den ansonsten teuren Werkzeugbau entfallen lässt. In Konsequenz daraus kann die Fertigung sehr flexibel arbeiten. Stückzahl „1„ ist kein Problem.

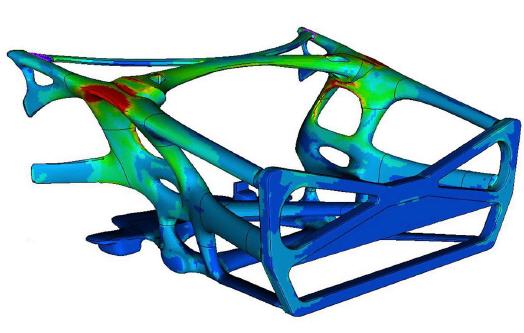

Als ebenso wichtig bezeichnet Stefan Herrmann die neuen, ästhetischen Freiheiten: „Wir können Bauteile ganz anders gestalten und neue Funktionen integrieren. So lassen sich etwa durch intelligente Konstruktionen thermische Wärmeleiteffekte nutzen, Luft- oder Flüssigkeitsleitungen integrieren oder eine Lastpfad- und Crash-optimierte Topologie anwenden.„ Da beim 3D-Druck keine Werkzeugtrennungen und Entformschrägen notwendig sind, erweitert sich die gestalterische Freiheit der Konstruktion zusätzlich.

Das Potenzial des 3D-Metalldrucks ist demnach sehr groß. Doch welche Verfahren werden das Rennen machen, in welchem Umfang wird die additive Fertigung zum Einsatz kommen, und wie lassen sich deren Vorteile am besten nutzen? csi stellt sich diese Fragen schon seit Jahren und hat inzwischen einige Antworten parat.

Derzeit entwickelt sich laut dem Engineering-Unternehmen das pulverbettbasierte Laserschmelz-Verfahren besonders positiv. In Forschung und Entwicklung sind hier jedes Jahr große Entwicklungssprünge zu erkennen. Zwar werden der Baugeschwindigkeit dieser Maschinen immer physikalische Grenzen gesetzt bleiben, die Möglichkeiten der Individualisierung sind dafür enorm. Jedes Bauteil kann komplett anders aussehen, denn aus dem Pulverbett können vollkommen flexible Geometrien hergestellt werden. Doch auch alternative Verfahren wie etwa das Binder Jetting stehen bereits in den Startlöchern und finden weitere Verbreitung. Diese müssen sich allerdings noch weiter in der Praxis beweisen.

Intelligente Bauteilgestaltung ist entscheidend

Entscheidend ist primär die intelligente Bauteilgestaltung und Konstruktion. Es gilt beispielsweise, Stützstrukturen weitgehend zu vermeiden und an Stellen, wo das nicht möglich ist, die Strukturen so zu konstruieren, dass sie einen technischen Zweck erfüllen. Denn Stützstrukturen können generell vielfältige Funktionen übernehmen – sowohl für die Wärmeabfuhr im Bauprozess, als auch für das tatsächliche Stützen über Kopf hängender Bauteilstrukturen. „Hier sind top geschulte und erfahrene Konstrukteure gefragt, die wissen, worauf es bei diesem Fertigungsverfahren ankommt„, berichtet Stefan Herrmann und ergänzt: „Sie sollten zum Beispiel in den Bahnen denken, die der Laser abfährt. Außerdem müssen sie berücksichtigen, wie sich der Werkstoff bei entsprechend hoher Wärmezufuhr verhält, damit sich die Bauteile dadurch möglichst wenig verziehen.„

Sehr interessant sind auch hybride Verfahren wie z.B. Laser Metal Deposition. Hierbei werden konventionell hergestellte Halbzeuge „umdruckt„. Für bestimmte Anwendungen kann dies hinsichtlich Geschwindigkeit und Kosten erhebliche Vorteile bringen. Denn klassische Fertigungsverfahren haben nach wie vor viele Vorzüge, die genutzt werden sollten. csi-Ingenieur Herrmann dazu: „Es darf nicht der Eindruck entstehen, dass wir mittelfristig jedes Fahrzeug drucken. Da gibt es klare physikalische Grenzen, und auch wirtschaftlich macht das keinen Sinn.

Die Verfahrensentwicklung schreitet aber tatsächlich sehr schnell voran und wir wissen noch nicht mal annähernd wohin die Entwicklung führt.„ Insbesondere die Herstellung von sehr großen Bauteilen als kompletter 3D-Metalldruck aus dem Pulverbett heraus wäre viel zu teuer. Dafür bräuchte man riesige Fundamente und den Abmaßen der Produkte entsprechend, müsste der Bauraum komplett mit Pulvermaterial gefüllt sein. Das bindet enorm viel Kapital – insbesondere beim Einsatz teurer Materialien wie Titan. Nicht zu vergessen: Um das wertvolle Pulver wiederverwenden zu können, muss es aufwendig recycelt werden.

Konzeptstudie bringt praktische Erfahrung

Wie kann also additive Fertigung sinnvoll genutzt werden? Für die richtige Antwort braucht der Konstrukteur praktische Erfahrung. Nicht zuletzt deshalb hat csi im Oktober 2016 mit dem sogenannten 3i-PRINT-Projekt eine Konzeptstudie gestartet, die die Entwicklung des Karosseriebaus der Zukunft betrachtet. Im Rahmen dieses Projekts hat csi gemeinsam mit namhaften Partnern (siehe Kasten „Nachgefragt„) den kompletten Vorderwagen eines VW Golf 1 Caddy für den 3D-Druck konstruiert, produziert und montiert. Den Vorderwagen hat csi deshalb gewählt, weil er besonders viel Lernpotenzial bietet. Schließlich zählt er zu den komplexesten Umfängen des Rohbaus. Hierbei gilt es zahlreiche funktionale und geometrische Rahmenbedingungen aus dem Gesamtfahrzeug-Bereich zu beachten – wie Fußgängerschutz, Crash, Steifigkeit, Produzierbarkeit, etc..

Ebenso interessant: Durch eine intelligente Konstruktion lassen sich Probleme in punkto Package und Wärmeabfuhr lösen. Die Idee: ein „mitkühlender„ Rahmen. Dadurch ließe sich der eigentliche Kühler des Fahrzeugs verkleinern. Solche Ansätze zu nutzen, dürfte für Nischenfahrzeuge im Hochpreissegment schon bald interessant sein. Denn 3D-Metallteile haben laut Stefan Herrmann schon heute eine hohe und zuverlässig produzierbare Qualität: „Additiv gefertigte Bauteile haben verschiedenste Freigaben im Bereich der Luftfahrt – aus Kunststoff und aus Metall. Das beweist, dass der Prozess stabil ist. Wir werden diese Möglichkeiten auch für die Automobilindustrie nutzen. Dennoch bin ich absolut überzeugt, dass die generative Fertigung in absehbarer Zeit ein zusätzlicher Baustein in der Auswahl verfügbarer Fertigungsverfahren sein wird. Und die Gewichtung wird sich zunehmend in Richtung 3D-Druck verschieben. Wie schnell das geht, hängt jedoch nicht zuletzt von Entwicklung der Wirtschaftlichkeit der Verfahren und der verwendeten Materialien an.„

Mehr Informationen zu csi entwicklungstechnik:

|

csi entwicklungstechnik GmbH |

|

Robert-Mayer-Str. 10 |

|

74172 Neckarsulm |

|

Tel.: +49 (0)71 32 / 93 26-0 |

|

Fax: +49 (0)71 32 / 93 26-726 |

|

E-Mail: info@csi-online.de |

|

www.csi-online.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 1909.