Mit Feingefühl zum Gewinde

Gewindebohrerbruch war gestern

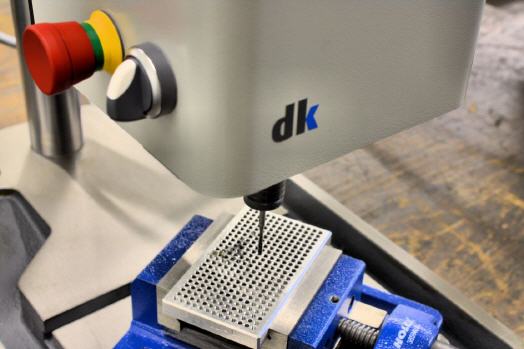

Das Gewindeschneiden ist ein kleiner, doch wichtiger Vorgang in der Fertigung. Vielfach werden Gewinde ganz am Ende einer langen Fertigungskette eingebracht, wenn das Teil bereits einen großen Wert besitzt. Im Fall eines Gewindebohrerbruchs ist dann bei einer Irreparabilität der Schaden entsprechend groß. Zur Vermeidung gegen derartige Ärgernisse hat das Unternehmen ›dk‹ die Gewindeschneidmasche ›Gewindequick‹ ersonnen, die teure Missgeschicke Geschichte werden läßt.

Gewindequick von dk

Das Gewindeschneiden wird in der Ausbildung im Bereich ›Metall‹ rauf und runter geübt, damit der angehende Facharbeiter das notwendige Gespür und Wissen bekommt, jedes zu schneidende Gewinde als Gutteil abzuhaken. Intensives Trainieren des Umgangs mit dem Gewindebohrer ist eine wichtige Voraussetzung, damit das Gefühl für kritische Drehmomente in Fleisch und Blut übergeht. Schließlich gibt es in der Hand kein eingebautes Drehmomentmanometer, das vor zu viel Kraftaufbringung warnt.

Anders als von vielen Laien vermutet, sind daher Metallfacharbeiter keine grobschlächtigen Helden, sondern in aller Regel feinfühlige Spezialisten, die trainierte Augen für das Verwinden des Gewindebohrerschaftes ebenso haben wie über ein besonderes Gefühl verfügen, das sie in die Lage versetzt, die Zerspanungsarbeit des Gewindebohrers zu fühlen. Jedes kritische „Kratzen“ wird registriert und darauf entsprechend reagiert, sodass selbst kleinste Gewinde von diesen Experten sicher geschnitten werden können.

Dieses Feingefühl ist in moderne Gewindeschneidmaschinen integriert worden. Hier ersetzen hochentwickelte Sensoren und Stromdurchflussmesser das menschliche Gespür und sorgen in der Welt der Fertigung dafür, dass kleine wie große Gewinde zuverlässig per Maschine geschnitten werden können. Der Bruch eines Gewindebohrers ist durch diese Maschinengattung nahezu ausgeschlossen.

Leicht bedienbare Steuerung

Die Spezialisten

Effizient realisiert hat diese Technik das Unternehmen dk. Die Schwaben haben mit dem ›Gewindequick‹ ein Produkt am Markt, das in Sachen Gewindeschneiden keine Wünsche offen lässt. Die Modelle ›GQ-6‹ und ›GQ-10‹ sind die aktuell modernsten Vertreter einer Maschinenreihe, deren Entwicklung bereits in den 1980er Jahren begann. Mussten damals noch viele Knöpfe gedrückt und undurchsichtige Regler gedreht werden, so wird heute der Bediener durch eine extrem einfache Bedienung regelrecht verwöhnt.

Eine moderne Steuerung sorgt dafür, dass alle notwenigen Informationen den Bediener erreichen und dieser seine Eingaben ohne großes Nachdenken tätigen kann. Möglich macht dies eine Einknopfbedienung, wie sie auch in modernen Automobilen zu finden ist. Drücken und Drehen genügt, um Gewindequick-Modellen mitzuteilen, mit welcher Kraft und welcher Drehzahl zu schneiden ist. Auf die gleiche einfache Art wird die Gewindetiefe gewählt und das optionale Minimalmengenschmiersystem angesteuert.

Für kritisches Material sind Entspan-Programme vorhanden und ist die Rücklaufgeschwindigkeit des Gewindebohrers programmierbar. Damit keine unbefugten Personen die Steuerung verstellen können, sind die Gewindequick-Modelle auch mit Schlüsselschalter zu haben, der jede Manipulation verhindert. Aktuell sind drei Sprachen (Deutsch, Französisch und Englisch) einstellbar, um mit der Steuerung zu kommunizieren.

Der eigentliche Gewindeschneidvorgang wird vom Gewindebohrer geleistet, der sich selbstständig in das zu bearbeitende Werkstück einzieht. Dadurch können Gewinde jeder Art geschnitten werden. Selbst Feingewinde oder UNF-Typen sind möglich und natürlich sind auch Linksgewinde kein Problem. Leitpatronen und andere Hilfsmittel, wie sie früher verwendet wurden, sind bei dieser Maschinengeneration völlig überflüssig. Es spielt auch keine Rolle, ob man Gewinde schneiden, formen oder nachschneiden möchte, da alle diese Vorgänge machbar sind.

Die Tiefe des Gewindebohrers wird laufend gemessen und mit einer Genauigkeit von 0,1 Millimeter sichergestellt. Während der Zerspanungsarbeit wird das Drehmoment überwacht und der Schneidvorgang bei Drehmomentüberschreitung sofort gestoppt. Werkzeugbruch und Ausschusskosten gehören damit der Vergangenheit an.

Wurden in früheren Gewindeschneidmaschinen von dk noch Schrittmotoren verwendet, sorgen heute kräftige Servomotoren dafür, dass sich der Gewindebohrer zuverlässig durch das Material arbeiten kann. Dadurch, dass Servomotoren mehr Drehmoment bringen, konnte dk das Maschinenprogramm auf zwei Modelle verkleinern, da diese genügen, um den wichtigen Gewindebereich von M0,8 bis M10 abzudecken. Dazu kommt noch, dass Servomotoren im Gegensatz zu Schrittmotoren ruhiger laufen, was der Oberfläche des zu schneidenden Gewindes zugutekommt.

Optional erhältliche MMS-Einrichtung

Mehr Sicherheit und Komfort

Die dk-Maschine lässt nichts vermissen, was sich auch an normalen Tischbohrmaschinen bewährt hat. So kann etwa nach Lösen eines Klemmhebels per Handkurbel der Gewindebohrer bequem auf Arbeitshöhe positioniert werden. Doch kann die Maschine natürlich ein wenig mehr, um in der Fertigung zum unverzichtbaren Helfer zu werden. Beispielsweise haben die Konstrukteure der Gewindequick darauf geachtet, dass der Spindelkörper nach links und rechts weit über 90 Grad geschwenkt werden kann. Dadurch wird es möglich, Gewinde auch in große Werkstücke zu schneiden, die nicht mehr zwischen Tisch und Spindel passen.

An der linken Gehäuseseite gibt es zudem einen Drehknopf, mit dem die Spindel stromlos geschaltet werden kann. Dies ist ein wichtiges Sicherheitsdetail, da die GQ-Modelle zum Gewindeschneiden großer Serien ausgelegt sind. In diesem Fall möchte man nicht jedes Mal den Startknopf drücken, damit die Spindel startet. Für diesen Fall kann man im Maschinenmenü bestimmen, dass die Spindel automatisch anlaufen soll, wenn der Bediener die Spindel um einen bestimmten Betrag nach unten bewegt.

Diese Funktion ist natürlich im Fall eines Werkzeugwechsels gefährlich, weshalb es nötig ist, die Spindel stromlos zu schalten, damit diese nicht unvermittelt anläuft, wenn versehentlich die Spindel über den Bedienhebel nach unten bewegt wird und die Steuerung diese Z-Bewegung als Startbefehl für die Spindel interpretiert. Selbstverständlich besitzt die Maschine einen Not-Aus-Taster, damit sie in einem Notfall sofort stillgesetzt werden kann.

Der hohe Bedienkomfort von dk-Maschinen zieht sich durch das ganze Leistungsspektrum dieser Modellreihe. So sorgt beispielsweise die seitlich angebrachte Ablage für die Schnellwechseleinsätze der Gewindebohrer für eine stets aufgeräumte Umgebung der Maschine, da nichts Störendes auf der Werkbank herumliegt. Für besonderen Arbeitskomfort sorgt eine optionale MMS-Einrichtung, die sich auch nachträglich anbauen lässt. Damit kann man besonders viele Teile zuverlässig mit Gewinden versehen, ohne dass man zwischendurch zum Schmierpinsel greifen müsste, um ein wenig Schmieröl an den Gewindebohrer zu bringen.

Über die GQ-Steuerung ist die Anzahl der Tropfen pro Gewindeschneidzyklus einstellbar, während die Flüssigkeitsmenge direkt am MMS-Gerät eingestellt wird. Wer nicht ganz so viel Komfort benötigt, bekommt die MMS-Einrichtung auch in einer Version, bei der der Schmierimpuls per Handschalter ausgelöst wird.

Damit das Gerät in allen möglichen Arbeitslagen und Werkzeugkombinationen zu verlässig funktioniert, ist die Federspannung für den Spindelrückzug jederzeit per rückseitig angebrachten Drehknopf einstellbar. Eine Besonderheit, die nicht unbedingt überall zu finden ist. Wer will, kann die Maschinen sogar mit einem Doppelspindeleinsatz ausrüsten und auf diese Weise gleich zwei Gewinde auf einmal schneiden. Allerdings geht dadurch die Schneidleistung ein wenig zurück, da sich das mögliche Drehmoment auf zwei Gewindeschneidwerkzeuge verteilt. Und wer mehr Raumreserve haben möchte, der kann sich die Maschine mit verlängerter Säule bestellen, bei der sich der Verfahrweg der Höhnenverstellung um 200 Millimeter auf insgesamt 500 Millimeter verlängert. Dadurch können Werkstücke bis etwa 450 Millimeter Höhe bearbeitet werden.

Sicherheit im Betrieb

Download

Diesen Artikel können Sie hier im PDF-Format [197 KB] herunterladen.

Mehr Informationen zu dk:

|

dk Fixiersysteme GmbH & Co. KG |

|

Ferdinand-Lassalle-Str. 35 |

|

72770 Reutlingen |

|

Tel. +49 (0) 7121/90971-0 |

|

Fax +49 (0) 7121/90971-20 |

|

E-Mail: info@dk-gmbh.de |

|

www.dk-gmbh.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 8726.