KUKA Systems im Alu-Punktschweiß-Prozess

Aluminium sp schnell wie Stahl schweißen

Neue Herausforderungen erfordern neue Wege. Die Werkstoffe in den Produktionsstätten werden im Laufe der Jahre immer weiter entwickelt. So auch die Technologien die zum Einsatz kommen. Die neueste Anforderung aus verschiedenen Branchen heißt Aluminium schweißen. Ein Fügeprozess, den man mit dem herkömmlichen Widerstandspunktschweißen nur schwer realisieren kann. Die KUKA Systems GmbH kennt die Lösung zu einem stabilen Schweißprozess zum effizienteren Fügen von Stahl, und überwindet damit die Hürde Aluminium.

Grundsätzlich unterscheidet man in der Fertigungsindustrie zwischen den bekannten Werkstoffen wie Stahl und seinen Untervariationen und dem Werkstoff Aluminium.

Beim Fügen von Stahl ist der Systemintegrator KUKA Systems bereits führend.

Bei der Automatisierung von Fertigungslinien, bedeutet dies für die Bearbeitung von Aluminium, dass der herkömmliche Punktschweißprozess nur schwer realisierbar ist.

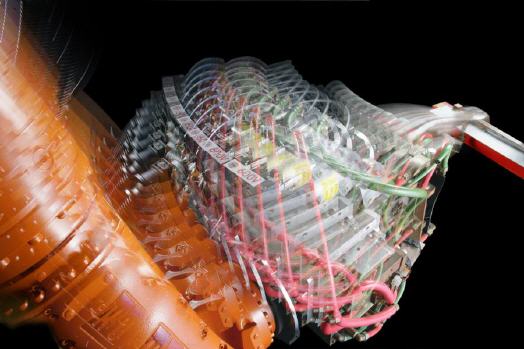

Die neue Fügetechnologie des Augsburger Systemintegrators heißt KUKA RoboSpin und ist eine Weiterentwicklung des klassischen Widerstandspunktschweißens. Durch eine kontinuierliche Weiterbewegung des Roboters, gelingt es, den Werkstoff Aluminium so einfach und schnell wie Stahl zu schweißen. Denn während Stahl erst bei 1550 Grad Celsius schmilzt, liegt dieser Punkt beim Aluminium bei nur 650 Grad Celsius.

Das unterscheidet das Widerstandspunktschweißen von Aluminium im Wesentlichen vom Schweißen von Stählen. Beim Fügen von Aluminiumbauteile mittels der Punktschweißzange ist die Herausforderung, dass die Kupferkappen der Schweißzange häufig an den Blechen festkleben und die Kappen sehr oft gefräst oder gewechselt werden müssen. Für ein Unternehmen, das effizient und nachhaltig arbeitet, ist dies unwirtschaftlich.

Der Fügespezialist KUKA Systems schafft es mit dem KUKA RoboSpin Verfahren, die gleichen Zeiten wie beim Stahlschweißen zu fahren und dabei den Elektrodenkappenverschleiß ebenso niedrig zu halten. Ein zusätzlicher Vorteil ist, dass die Zangengeometrien wie im Bereich Stahl / Stahl Fügen gleich bleiben und mit vergleichbar geringem Aufwand das bestehende Equipment verwendet werden kann.

Durch den Einsatz des KUKA RoboSpin Verfahrens entstehen Vorteile in der Taktzeit sowie in der Qualität des Schweißprozesses. Der Technologieführer KUKA Systems hat bereits Projekte mit diesem Verfahren realisiert und befindet sich in Anwendungen in den Produktionen von morgen. Derzeit wird das Verfahren hauptsächlich im Automobilbau angewendet.

„Das Verfahren ›KUKA RoboSpin‹ bietet den großen Vorteil, dass durch die Weiterbewegung des Roboters sehr viel Zeit gespart wird. Der Roboter wird während des Schweißens nicht angehalten sondern fährt weiter zum nächsten Schweißpunkt. Die Taktzeit wird hierdurch sehr verbessert“, erklärt Christian Goldstein, Senior Manager im Bereich Entwicklung und Prozesstechnik der KUKA Systems GmbH.

Im Moment des Schweißens wird eine Drehung der Schweißzange um die Elektrodenachse durchgeführt. Somit wird aus dem traditionellen Punktprozess ein Bahnprozess mit kontinuierlicher Roboterbewegung. „Dadurch konnten wir für den Bewegungsablauf die Versatzzeiten reduzieren und haben damit eine Verbesserung des Schweißprozesses möglich gemacht“, so Goldstein weiter.

Beim Schweißen von Stahl wird durch die fließende Drehbewegung des Roboters eine höhere Schweißpunktzahl erreicht und die Elektrodenschweißkappen haben eine höhere Lebensdauer. Die Drehbewegung wirkt formend auf die Kupferelektrodenkappen der Schweißzange. Denn durch das Drehen der Kappen auf dem Blech werden die Kontaktflächen nur langsam vergrößert. Mit diesem Fügeprozess werden Blechdicken bis maximal sieben Millimeter geschweißt.

„Dieses Verfahren kann ebenfalls gut bei Sonderstählen mit Oberflächenbeschichtung genutzt werden, da das Drehen die Oberflächenschicht am Schweißpunkt entfernt und das Material an diesen Stellen vorher nicht bearbeitet werden muss“, erklärt Goldstein. Große Drehwinkel bewirken unter anderem das Aufbrechen von Beschichtungen wie Zink, Korrosionsschutzlack und Oxiden, das zu einer deutlich konstanteren Kontaktierung der Elektroden mit dem Grundwerkstoff führt.

Auch ist die Reproduzierbarkeit der Schweißqualität besser. Insbesondere bei der schnellen Drehung der Schweißzange am Ende eines jeden Schweißpunktes wird eine deutliche Reduzierung der Klebeaffinität der Kappen auf dem Blech möglich.

Mehr Informationen zur KUKA Roboter GmbH:

|

KUKA Roboter GmbH |

|

Zugspitzstraße 140 |

|

86165 Augsburg |

|

Tel.: +49 821 797-4000 |

|

Fax: +49 821 797-4040 |

|

E-Mail: info@kuka-roboter.de |

|

www.kuka-roboter.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2899.