PCI-SCEMM setzt auf Know-how von Rückle

Rundtische sorgen für Power

Zeit ist Geld: Das gilt auch in der Automobilindustrie. So ist vor allem bei der Produktion von Großserien die Rentabilität ein entscheidendes Kriterium. Erhöht werden kann diese unter anderem durch den Einsatz einer Rundtaktmaschine – vorausgesetzt, sie zeichnet sich durch eine hohe Zuverlässigkeit, Flexibilität und Präzision aus. Ein Experte auf diesem Gebiet ist der französische Maschinenbauer PCI-SCEMM. Das Unternehmen arbeitet dabei eng mit dem Rundtischexperten Rückle zusammen.

PCI (Process Conception Ingénierie) mit Sitz in Saint-Étienne ist eine Tochtergesellschaft des französischen PSA-Konzerns (Peugeot Société Anonyme) und ist spezialisiert auf die Konstruktion und Herstellung von Maschinensystemen zur spanenden Bearbeitung von Serienteilen. Zu den Kunden des Maschinenbauers gehören in erster Linie Unternehmen aus der Automobil- und Luftfahrtindustrie. Für die wirtschaftliche Bearbeitung von Bauteilen für ein neues Fahrzeugmodell eines Automobilherstellers entwickelte PCI vor kurzem eine maßgeschneiderte TRC-Rundtaktmaschine – ausgestattet wurde diese mit einem Rundtisch von Rückle.

Hohe Anforderungen

Die TRC-Rundtaktmaschine wird zur Bearbeitung eines Radzapfens aus Gusseisen eingesetzt, der in einem 400-mm3-Gehäuse sitzt. Seitens des Automobilherstellers wurden dafür konkrete Anforderungen definiert: So darf die Zykluszeit 30 Sekunden nicht überschreiten. Ziel ist es, mit maximal vier Maschinen eine wöchentliche Produktion von 50.000 Teilen zu realisieren. Darüber hinaus werden hohe Ansprüche an die Bearbeitungsqualität gestellt – hier ist Präzision gefragt.

Für PCI war relativ schnell klar, dass in diesem Fall eine Rundtaktmaschine eine attraktive Alternative zum Einsatz mehrerer Bearbeitungszentren darstellt. Diese muss sich dabei durch eine hohe Steifigkeit auszeichnen und eine optimale Fertigungskontinuität gewährleisten. Zusätzlich stellt die Bearbeitung von Gusseisen aufgrund der erforderlichen Schnittgeschwindigkeit, -breite und -tiefe höchste Ansprüche an die Drehmomente und

-geschwindigkeiten sowie die Steifigkeit der Werkzeugspindeln.

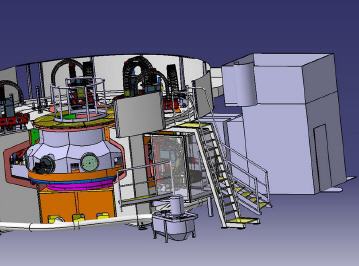

Ein maßgeschneiderter Planetenrundtisch

PCI entwickelte eine Rundtaktmaschine, die einen optimalen Materialfluss gewährleistet. Bei der Konstruktion des dafür benötigten Planetenrundtisches vertraute der Maschinenbauer auf das Know-how von Rückle – das Unternehmen wird in Frankreich von seinem Partner R-Tech SAS vertreten. Kern der Rundtaktmaschine ist ein NC-Planetenrundtisch MRT 2000 mit vertikaler Drehachse, auf dem acht weitere Rundtische mit horizontaler Drehachse als Werkstückträgerachse aufgebaut sind. Um den Planetenrundtisch sind sieben dreiachsige Bearbeitungseinheiten mit Revolverkopf sowie eine Be- und Entladestation positioniert. Die Bearbeitungseinheiten können dabei sowohl horizontal als auch vertikal angeordnet werden. Jeder Revolverkopf verfügt über sechs Werkzeuge.

„Der Planetenrundtisch ist quasi das Herz der Maschine. Er ist der Dreh- und Angelpunkt und sorgt dafür, dass die Werkstücke hochgenau positioniert werden“, erklärt Rückle-Geschäftsführer Felix Schöller. Der Rundtisch MRT 2000 hat einen Außendurchmesser von 3.600 mm und wird von zwei Motoren in der Master-Slave-Konfiguration angetrieben.

„Wir setzen dabei auf eine hydrostatische Lagerung – denn in der Automobilindustrie wird ein 24-Stunden-Betrieb erwartet und damit war diese Entscheidung alternativlos“, so Schöller. Hintergrund: Ein Rollen- oder Wälzlager könnte aufgrund der Konfiguration nicht in der Maschine ausgetauscht werden. Eine hydrostatische Lagerung bietet demgegenüber den Vorteil, dass kein Verschleiß auftritt. Darüber hinaus ist das System redundant ausgelegt. Fällt eine Pumpe oder ein Ventil aus, kann der Betrieb ohne Unterbrechung weitergeführt werden.

Die acht aufgebauten Werkstückträgerachsen werden über einen Torque-Motor angetrieben. Bewegt werden sie über 45 Grad-Takte des Planetenrundtisches, der sie zur jeweils folgenden Bearbeitungseinheit bewegt. Insgesamt durchläuft ein Werkstück sieben Bearbeitungsstufen – der Rundtisch dreht sich dabei um 315 Grad. Danach kehrt er innerhalb von 10,5 Sekunden zu seinem Ausgangspunkt zurück. Das Be- und Entladen der Werkstücke erfolgt über einen mehrgelenkigen Roboter.

Neben hohen Beschleunigungen und einer Positioniergenauigkeit von 7 arcsec profitiert der Anwender beim Einsatz des Rückle-Planetenrundtisches von einem verzugsfreien Klemmsystem, das die präzise Einhaltung der Position während der Bearbeitung gewährleistet. Auch die Aspekte Wirtschaftlichkeit und Wartungsfreundlichkeit wurden bei der Konstruktion des Rundtisches berücksichtigt: Er verfügt über eine wartungsarme, gekühlte Hydrostatik und bis auf das Stirnrad des Antriebs kann jede der eingebauten Komponenten direkt in der Maschine geprüft und im Falle eines Schadens einfach ausgetauscht werden.

„Um dies zu ermöglichen, haben wir unsere Standardkonstruktionen einfach auf den Kopf gestellt – die Tischplatte ist das Gehäuse und das Gehäuse die Tischplatte“, erläutert Schöller. Im Normalfall sind alle Aggregate wie Motoren, Pumpen und Ventile am Gehäuse montiert – so kann sich die Tischplatte frei drehen. Aufgrund der Konfiguration der Rundtaktmaschine und der acht auf dem Planetenrundtisch installierten Werkstückträger war dies in diesem Fall nicht notwendig. Es wurden deshalb sämtliche Aggregate und Motoren auf der Tischplatte angebracht und damit eine Service- und Wartungsmöglichkeit geschaffen.

Höchste Qualität

Durch die enge Zusammenarbeit der Konstrukteure von PCI und Rückle ist es gelungen, eine Rundtaktmaschine zu konzipieren, die sich vor allem durch ihre hohe Leistungsfähigkeit sowie Genauigkeit auszeichnet. Beides sind vor allem in der Automobilindustrie zentrale Erfolgsfaktoren. Die Gesamtinvestition beläuft sich auf rund drei Millionen Euro – aktuell ist für die Maschine eine Laufzeit von zehn Jahren geplant.

Mehr Informationen zu Zollern Rückle:

|

Zollern Rückle GmbH & Co. KG |

|

Zainingerstraße 13 -15 |

|

72587 Römerstein-Böhringen |

|

Tel.: +49 (0)7382 9373-0 |

|

Fax: +49 (0)7382 9373-83 |

|

E-Mail: info@zollern.de |

|

www.zollern.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2481.