Brammer realisiert Energy Saving

Vermeidbaren Energiekosten den Stecker ziehen

Industrielle Umweltleitlinien sind mehr als ein Reflex auf wachsendes ökologisches Bewusstsein: Optimale Energieeffizienz reduziert auch die Betriebskosten deutlich und bringt Verbesserungen im Produktionsablauf mit sich. Der MRO-Dienstleister Brammer steht Kunden aus unterschiedlichen Industriezweigen bei der Umsetzung von Energy Cost Saving bei.

So erkundigte sich das Unternehmen in einer europaweiten Kundenumfrage gezielt nach geplanten und umgesetzten Energiesparmaßen in der Industrie. Das Ergebnis ließ Defizite im Erkennen und Realisieren von Energieeffizienzoptionen erkennen: Mehr als 13 Milliarden Euro an Sparpotenzial liegen laut der Brammer Studie allein in der europäischen Industrie brach.

Andre Brockmann, Energy Saving Manager bei Brammer Deutschland: „Ein Energiesparbewusstsein ist in vielen Betrieben gegeben, doch oftmals fehlt es an der Umsetzung, besonders was effektive Energy Saving Strategien betrifft. Erhebliches Einsparpotenzial schlummert beispielsweise in der Antriebstechnik.“

Effizienz für Elektro-Motoren

Mit 65 Prozent des Gesamt-Stromverbrauchs der europäischen Industrie zählen Elektro-Motoren auch in Betrieben zu den größten Energiebedarfsträgern – bis zu 90 Prozent der anfallenden Kosten an Produtionsmaschinen sind Stromkosten. Vor allem, wenn die Motoren nicht mit maximaler Effektivität arbeiten, leidet die Wirtschaftlichkeit.

Andre Brockmann: „Das Effizienzpotenzial bei Asynchron-Drehstrommotoren liegt bei 20 bis 30 Prozent. Viele Antriebe unserer Kunden sind überdimensioniert oder laufen in einem ungünstigen Teillastbereich. Daneben fehlen ihnen effiziente Mittel zur Lastanpassung und Kraftübertragung.“

Die Energy Saving Manager von Brammer bieten Kunden hier eine Reihe von Mehrwertdienstleistungen an, wie Amortisationsberechnungen der verschiedenen Effizienzklassen von E-Motoren, Auflistungen von Einsparungen und vergleichende Beratung im Hinblick auf Instandsetzung. Ferner unterstützen sie zum Beispiel beim Umschlüsseln von Kundenmaschinen auf umweltfreundliche Antriebssysteme mit einer kontinuierlichen Lastanpassung durch Drehzahl- und Spannungsregelung sowie Phasenausgleich. Auch der Einsatz von Frequenzumrichtern wird je nach Anlage vorgenommen.

Andre Brockmann: „Diese Maßnahmen sorgen u. a. für eine geringere Temperatur in den Maschinen und reduzieren zusätzlich die Vibrationen. Dies kann den Energieverlust um bis zu 40 Prozent senken.“

Alternativen treiben an

Auch in Riemenantrieben liegen massive Einsparpotenziale. Hakan Ög, Leiter Produkte & Services bei Brammer Deutschland: „Lediglich 41 Prozent der Kunden ziehen Veränderungen in ihren Antriebssystemen als Energiesparmaßnahme in Betracht. Sie sehen oftmals nur die geringen Anschaffungskosten von Standard-Keilriemen, vernachlässigen jedoch, dass deren Instandhaltung unter Umständen beträchtliche Ausgaben verursacht.“

Die Applikationsingenieure von Brammer sorgen mit technischer Berechnung und Optimierungsmaßnahmen für eine gezielte Energieanalyse und reibungsloses Umschlüsseln auf energieeffizientere Alternativen, wie zum Beispiel Synchronriemen. Diese belasten dank geringerer Vorspannung die Lager weniger als Keilriemen, verhindern starke Wärmeentwicklung und müssen seltener nachgespannt werden.

Hakan Ög: „Die korrekte Riemenmontage nehmen wir dabei mit modernster Technologie wie TT-Optical oder Laser-pointern vor. Wirkungsgrad- und Drehzahlverluste können so schon im Ansatz vermieden werden. Und auch der Geldbeutel des Kunden wird geschont: Die Umrüstungskosten amortisieren sich in vielen Fällen bereits nach einigen Monaten und sparen CO2-Emissionen von mehreren tausend Euro jährlich ein.“ Von Brammer-Mitarbeitern angefertigte Amortisations- und Einsparungsdokumentationen helfen Kunden zusätzlich, den Überblick über ihre finanziellen Mittel zu behalten.

Damit die Luft nicht wegbleibt

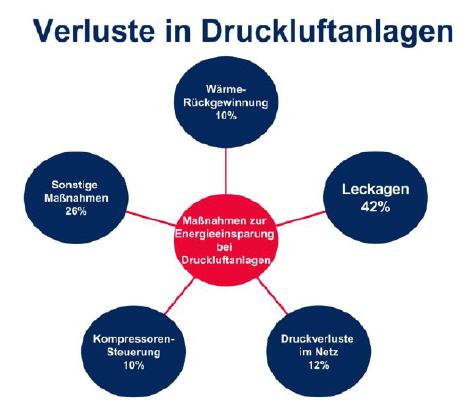

Druckluft ist eines der am weitesten verbreiteten Energiefluide – und mit einem thermodynamischen Gesamtwirkungs- beziehungsweise Nutzungsgrad von nur etwa zehn Prozent auch eines der verlustreichsten und damit teuersten. Energieeffiziente Druckluftanlagen bergen somit hohes Einsparpotenzial. Doch wie kann ein Betrieb dieses ausschöpfen?

Andre Brockmann benennt zwei Möglichkeiten: „In Druckluft verbleiben nur fünf Prozent der Energie, der Rest wird in Wärme umgewandelt. Wärmerückgewinnungssysteme können hier die Wirkungsgrade erhöhen. Noch wichtiger ist allerdings das Vermeiden von Leckagen, denn schon ein einziges Leck von 1 mm kann jährliche Unkosten von mehreren hundert Euro hervorrufen.“

Brammer stellt Kunden hier besondere Dienste zur Verfügung: Neben Reparatur- und Inspektionsdiensten wie Qualitätsmessung, Laborservice und Energy-Audits zur Erfassung des Ist-Zustandes und der Einspar- und Optimierungsmöglichkeiten übernehmen die Fachleute des MRO-Experten auch die Leckage-Ortung. Spezielle Ultraschallgeräte der Energy Saving Mitarbeiter lokalisieren die von Lecks ausgehenden Signale im Hochfrequenzbereich und erkennen so auch Leckagen in unzugänglichen Bereichen.

Andre Brockmann: „Die Verringerung von Druckluftverlusten erspart dem Kunden letztlich hohe Wartungs- und damit Energiekosten. Das Ziel unserer Techniker ist daher, die Leckrate auf weniger als fünf Prozent des verbrauchten Volumens zu verringern.“ So wird auch der CO2-Ausstoß spürbar gemindert. Weitere Potenziale zur Optimierung der Energieeffizienz betreut Brammer durch Berechnungs- und Optimierungsdienstleistungen bei Filtrations- und Hydraulikanlagen und bietet dazu auch Energy-Audits an.

Mehr Informationen zur Brammer GmbH:

|

Brammer GmbH |

|

Ohiostraße 7 |

|

76149 Karlsruhe |

|

Tel.: +49 721 7906-0 |

|

Fax: +49 721 7906-222 |

|

E-Mail: de@brammer.biz |

|

www.brammer.biz/de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 3334.