Mit MMS Ressourcen und Kosten sparen

Die oft bessere Art der Kühlung

Der Gedanke, den Kühlschmierstoffverbrauch von Bearbeitungsprozessen zu reduzieren ist nicht neu. Im Gegenteil – die Technologie der Minimalmengenschmierung (MMS) wurde bereits vor 20 Jahren definiert und eingeführt. Doch wie in vielen anderen Beispielen auch, benötigte die Technologie eine nennenswerte Entwicklungsphase. So wich die anfängliche Euphorie zunächst der Enttäuschung ob der Schwierigkeiten im praktischen Einsatz. Die Grundlagenforschung wurde jedoch fundiert betrieben, sodass heute die komplette Prozesskette der MMS-Komponenten mit ausgereiften und praxiserprobten Lösungen abgedeckt werden kann.

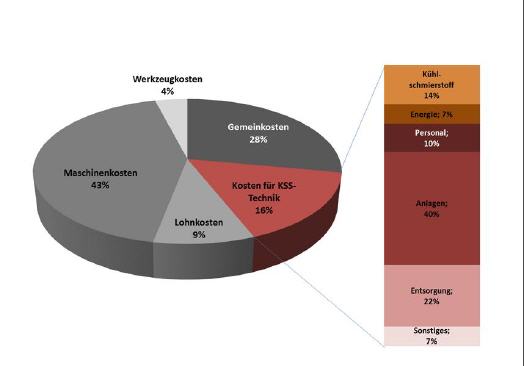

Der Trend hin zur MMS-Bearbeitung wird aus zwei Stoßrichtungen angetrieben. Zunächst sind für die Unternehmen interne Faktoren ausschlaggebend für einen Umstieg auf MMS: die Bearbeitungsqualität, die Zeit sowie natürlich die Kosten für Anschaffung, Betrieb und Entsorgung der Kühl-Schmier-Aggregate. Aber auch externe Faktoren sind als Treiber zu nennen, wie beispielsweise der globale Trend der Energieeffizienz und Ressourcenschonung.

Der gesamte Lebenszyklus bietet vielfältige Ansatzpunkte, die Energieeffizienz eines Produktes zu steigern. Für die Endkunden steht dabei momentan hauptsächlich der Bereich der Nutzung im Fokus, wie beispielsweise am Beispiel eines Automobils der tatsächliche CO2-Verbrauch im Gebrauch. Doch auch in den Phasen Entwicklung, Produktion und Recycling von Produkten gibt es Ansatzpunkte – und in der Produktion werden diese bereits umgesetzt.

Kosten und CO2-Emissionen durch MMS reduziert

Der Einsatz der MMS-Technologie reduziert die Kosten für Schmiermedien drastisch - um bis zu 95%. Hinzu kommen verringerte Kosten für Energie durch den Verzicht auf Hochdruckpumpen. Trotz des geringen Mehraufwands für Druckluft einer MMS-Bearbeitung sind Einsparungen der Energiekosten im Bereich von 20-25 % realisierbar. Die Investitionskosten für eine MMS-Anlage sind wesentlich geringer als die einer Anlage für Vollschmierung, und der benötigte Raum ist kleiner.

Schließlich sind die Entsorgungskosten für das MMS-Medium deutlich niedriger anzusetzen als die einer herkömmlichen Kühlschmieranlage. Als Beispiel sei die Produktion eines Automatikgetriebes genannt. Die Einsparungen pro Getriebe bei einer MMS-Bearbeitung können bis zu zwei Euro betragen, was je nach Komplexität der Bearbeitung und den sonstigen kalkulatorischen Rahmenbedingungen einen erheblichen Anteil an den Gesamtherstellkosten ausmacht.

Positive Auswirkungen auf Klima, Bearbeitungsergebnisse und Arbeitsbedingungen

Die Vorteile der MMS-Technologie sind aber nicht auf die Kosten beschränkt. Die Themen Umweltschutz und Ressourcenschonung haben zum sogenannten „Carbon Footprint“ geführt. Diese CO2-Bilanz von Produktion und Dienstleistungen erlaubt eine Bewertung und gezielte Minimierung der einzelnen Treiber. Die MMS-Technologie gilt somit als umweltfreundliche und nachhaltige Variante zur Vollschmierung.

Mit MMS-Technologie bearbeitete Werkstücke und die entstandenen Späne sind weitgehend sauber. So sinkt in der Fertigung die Belastung durch Kühlschmierstoffe mit den entsprechenden positiven Auswirkungen auf die Luft und die Arbeitsumgebung. Zudem ist der Arbeitsbereich weit weniger verunreinigt, was reduzierte Kosten für die Reinigung von Werkstück und Maschinenraum mit sich bringt.

Auch die Standzeiten der eingesetzten Werkzeuge sind nachweislich höher als die von Werkzeugen, die in Nassbearbeitung eingesetzt werden. So konnten Ventilführungswerkzeuge in einem Praxisfall fünfmal länger eingesetzt werden als zuvor. Mit der MMS-Technologie ist die durch Kühlschmiermittel erzeugte Reibung deutlich minimiert, ein Thermoschock bleibt aus.

Schließlich ist festzustellen, dass auch die Bauteilqualität und die Oberflächengüten speziell in der Aluminium-Bearbeitung durch den Einsatz von MMS erhöht werden konnten.

Jahrzehntelange Erfahrung mit MMS-Prozessen

Werkzeuge stellen nur ein Glied der Kette dar, die bei der Umstellung einer Bearbeitung auf die MMS-Technologie optimiert und abgestimmt werden muss. Der gesamte Bearbeitungsprozess inklusive aller Komponenten muss auf die MMS-Bearbeitung hin angepasst werden. Es ist aufgrund der vielen Abstimmungsdetails ratsam, die MMS-Strategie mit einem erfahrenen Technologiepartner zu definieren und umzusetzen. Und aufgrund langjähriger Erfahrung und dem tiefen Know-how einer großen Mannschaft ist MAPAL prädestiniert für diese Aufgabe.

Als Technologiepartner bietet MAPAL Unterstützung in jeder Phase der Einführung. In der Projektierungs- und der Pilotphase projektieren die Tool Expert Teams das Werkstück und kümmern sich um Beschaffung und Lieferung aller Werkzeuge. Daneben wurde die Abteilung re.tooling bei MAPAL personell deutlich erweitert, die sich mit der kompletten Planung und Auslegung des Prozesses inklusive Spannvorrichtungen, NC-Programme und Werkzeuge beschäftigt. Auch die Installation des Prozesses, die Endabnahme und die Sicherstellung der Prozessfähigkeit wird vom re.tooling-Team übernommen.

Beim Fertigungsanlauf und während der Inbetriebnahme sind die MAPAL Spezialisten vor Ort, führen gegebenenfalls Optimierungen durch und stellen sicher, dass der Fertigungsprozess sicher und wirtschaftlich läuft. Hier kann sich der Kunde auch den großen Maschinenpark und die hochqualifizierte Mannschaft in der Versuchs- und Entwicklungsabteilung in Aalen zunutze machen.

Von Anfang an in die Entwicklung der MMS-Technologie involviert, verfügt MAPAL heute über Erfahrungen in allen Werkstoffen. Durch einen konsequenten Austausch von Know-how unter den Kompetenzzentren in Deutschland und den Niederlassungen weltweit, ist heute die komplette MAPAL Gruppe auf einem gleichmäßig hohen Wissensniveau im Bereich der MMS-Technologie.

Dabei spielt auch der offene und enge Dialog mit den Kunden eine wichtige Rolle. Rückmeldungen werden sofort dem kontinuierlichen Verbesserungsprozess zugespielt. So kam auch der Impuls für die Entwicklung eines MMS-Prüfstands aus einer engen Zusammenarbeit. Das Unitest-MQL führt MMS-Sprühtests durch und prüft so, ob das MMS-Medium sicher und in der richtigen Menge vorne an den Schneiden ankommt.

Fazit

Als Alternative zur Nassbearbeitung schon lange bekannt, verfügt die MMS-Bearbeitung heute über eine ausgereifte technologische Basis. Die Vorteile der MMS-Technologie sprechen für sich: Deutliche Reduzierung der Fertigungskosten sowie ein nennenswerter Beitrag zur Energieeffizienz und Ressourcenschonung in den Betrieben. Mithilfe eines erfahrenen Technologiepartners stellt die Umstellung auf die MMS-Bearbeitung heute eine echte Chance auf erhöhte Effizienz und Wirtschaftlichkeit dar.

Mehr Informationen zur MAPAL Dr. Kress KG:

|

MAPAL Dr. Kress KG |

|

Obere Bahnstr. 13 |

|

73431 Aalen |

|

Tel.: 0 73 61 / 5 85 - 0 |

|

Fax.: 0 73 61 / 5 85 - 1 50 |

|

E-Mail: info@de.mapal.com |

|

www.mapal.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2543.