Prozesseffizienter und bedienerfreundlicher

Neue Version 4.0 von Tebis

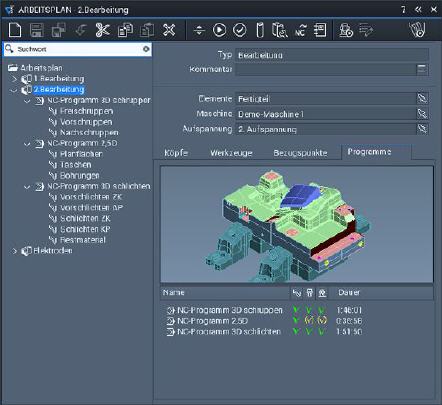

Mit der neuen Version 4.0 hat Tebis, Prozessanbieter für die Entwicklung, Konstruktion und Fertigung von Modellen, Formwerkzeugen und Komponenten, seine CAD/CAM-Software weiter optimiert. Unternehmen gestalten mit diesem Update nicht nur ihre Prozesse wesentlich effizienter. Mit der neuen bedienerfreundlicheren Benutzeroberfläche kann der Mensch mit der Maschine intuitiver interagieren.

Tebis sorgt mit der Version 4.0 sowie mit der fertigungsnahen Unternehmensberatung Tebis Consulting bei Kunden für eine höhere Prozesseffizienz bei der Entwicklung, Konstruktion und Fertigung von Modellen, Formwerkzeugen und Komponenten. Mit der neuen Benutzeroberfläche kann der Bediener je nach Bedarf Menüs im Funktionspanel ein- und ausblenden. Arbeitsflächen lassen sich somit individuell einrichten, abspeichern und verwalten. Das Programm schlägt auch bereits Arbeitsumgebungen vor, die auf bestimmte Anwendungen abgestimmt sind. Bediener erhalten deutlich mehr Rückmeldungen als bisher. Die Oberfläche lässt sich außerdem in elf Sprachen nutzen – neu sind Chinesisch, Japanisch und Russisch.

Erweitert hat Tebis unter anderem auch den Automatisierungsprozess bei der NC-Programmierung. Für die 2,5D-Fräsbearbeitung gibt es jetzt Element-Features, mit denen sich ebene und senkrechte Flächen, Konturen und komplexe Taschen beschreiben lassen. Alle zur Bearbeitung benötigten Informationen lassen sich direkt aus diesen Features abgreifen. Damit erfolgt die NC-Programmierung komplexer Komponenten ganz einfach mit wenigen Mausklicks. Auch in der 3+2-achsigen Fräsbearbeitung lässt sich das Element-Feature einsetzen. Tebis kann nun zum Beispiel auch bei der kurvenorientierten Restmaterialbearbeitung automatisch die Zonen ausschließen, bei denen der Schaft oder Halter des Werkzeugs den Bauteil- oder Stoppflächen zu nahe kommt oder gar mit diesen kollidieren würde.

Automatisch mehr Zeit

Automatisiert aufbereiten lassen sich mit der neuen Version zum Beispiel Kleinteile wie Messer, Backen oder Einsätze – und das sehr einfach: Durch den automatisierten Prozess lassen sich die häufig getrennt vorliegenden Wirkflächen und Soliddaten der Einzelteile zu einer exakten Einheit zusammenfassen. Diese entspricht exakt dem Fertigteil. Somit kann der Kunde ohne zusätzliche Maßnahmen beispielsweise die Blechstärke programmieren. Die Software berechnet aus allen Wandstärken und Bearbeitungsmaßnahmen eine gesamte Oberfläche. Genauso automatisiert entstehen die Umrissflächen und die benötigten Rücksetzungen. Durch den standardisierten Prozess sparen zum Beispiel mittelständische Werkzeugbauer, die jährlich tausende Kleinteile fertigen, deutlich Zeit und verringern das Fehlerrisiko.

Fertigung optimal auslasten

Die Vollschnittbehandlung der neuen Version 4.0 vermeidet die Vollumschlingung des Werkzeugs: Abhängig vom maximalen Eingriff passt die Software das Bahnlayout in Vollschnittsituationen automatisch an die Geometrie an. Sowohl beim 3+2-achsigen Schruppen als auch beim 2,5D-Fräsen werden auf Wunsch trochoide Zyklen eingefügt, um den Vollschnitt zu vermeiden. Damit steigt der Automatisierungsgrad bei der NC-Bearbeitung weiter. Durch die schnelle und sichere Bearbeitung mit Hochschubfräsern verringern sich die Fertigungszeiten erheblich, gleichzeitig reduziert sich das Risiko von Werkzeugbruch und Maschinenstillstand.

Um die Oberflächenqualität weiter zu optimieren, bietet das Update neue Strategien mit verbesserter 3D-Zustellung an: Kurvensynchron für beliebige und Z-Variabel für steile Bauteilbereiche. Beide Varianten beruhen auf der Vorgabe von Leitkurven mit denen sich Bahnlayouts optimal gestalten lassen. Mit einer weiteren neuen Funktion kann der Anwender Leitkurven selbst gestalten. Dabei hat er die Möglichkeit, alle benötigten Parameter zu Werkzeug und Elementen aus den zugehörigen NC-Berechnungen abzugreifen.

Vom Virtuellen in die Realität

Damit Betriebe mit ihren Bearbeitungszentren unterbrechungsfrei arbeiten können, unterstützt sie Tebis mit virtuellen Maschinen. Diese werden um Parameter für die Laufzeitberechnung erweitert. Die Software berechnet anhand der maximalen Geschwindigkeit und Beschleunigung je Achse die Laufzeit der NC-Programme. Sie berücksichtigt dabei auch die maximale Verarbeitungsgeschwindigkeit der Steuerung, die Maschinenmakros sowie die Anzahl der NC-Blöcke, die die Steuerung im Voraus berechnet. Durch die transparente Darstellung der gesamten Bearbeitungszeit können Unternehmen ihre Maschinen besser auslasten.

Mit Blick auf die speziellen Anforderungen im Design- und Konstruktionsprozess hat Tebis die neue Version zudem für Reverse Engineering weiter ausgebaut, also die Nachkonstruktion eines bereits bestehenden Produkts. Die Zeit lässt sich somit halbieren, die für die Rückführung von Flächen in Konstruktions- als auch in Designqualität aufgewendet werden muss. Damit ist es möglich, ein digitales Fahrzeugmodell im Maßstab 1:1 in 50 Stunden in ein Design-Flächenmodell zu überführen, in Konstruktionsqualität in nur noch 25 Stunden. Dem Bediener steht es dabei offen, ob er auf dem Referenzobjekt Flächen rückführen oder frei im Raum konstruieren möchte.

Mehr Informationen zu Tebis:

|

Tebis Technische Informationssysteme AG |

|

Einsteinstraße 39 |

|

82152 Martinsried |

|

Telefon: +49-89-81803-0 |

|

Telefax: +49-89-81803-8200 |

|

E-Mail: webmaster@tebis.com |

|

www.tebis.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2092.