Hartdrehen mit HSK-T Schnittstelle

Schleifmaschine eingespart

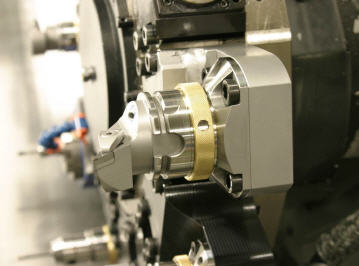

Der Einsatz des auf Bearbeitungszentren weltweit dominierenden Hohlschaftkegels (HSK) auf Drehmaschinen ist noch eher selten, wird aber nicht zuletzt durch den Arbeitskreis HSK-T massiv vorangetrieben. Ziel ist die nachhaltige Entwicklung des HSK-Programms und eine Durchgängigkeit durch alle Bearbeitungsschritte. Das soll den Anwendern die Arbeit massiv erleichtern. Dass dies schon heute möglich ist, zeigt die Bär und Mettler AG. Das Schweizer Präzisionsunternehmen hat für das Hartdrehen zusammen mit der Swisstools AG und der Hardinge GmbH den Revolver auf einer Hardinge-Drehmaschine mit HSK-T ausgestattet und erzielt damit sensationelle Ergebnisse.

„Mit der angetriebenen Schleifspindel auf der HSK-Schnittstelle erreichen wir Genauigkeiten von 2 µm prozesssicher und wiederholgenau“, erzählt Hansruedi Bär von der Bär und Mettler AG. „Und wenn’s drauf ankommt schaffen wir auch 1 µm Toleranz. Eine Präzisionsschleifmaschine, wie wir sie anschaffen wollten, kann das auch nicht genauer, sodass wir im Augenblick nicht zusätzlich investieren müssen.“ Bisher wurde das Werkstück in zwei Arbeitsschritten bearbeitet.

Weil nun der Prozess des Hartdrehens und des Innenschleifen kombiniert sind, werden diese hochgenauen Ergebnisse erzielt. Das 1973 gegründete Schweizer Präzisionsunternehmen Bär und Mettler AG fertigt unter der Marke MBM beispielsweise seit langem Ausdreh- und Feinbohrköpfe in höchster Qualität für einen der weltweit bedeutendsten Werkzeughersteller. Bär stellt noch einmal klar: „Qualität und absolute Präzision sind bei diesen Produkten die alleroberste Maxime. Wir sind da ständig auf der Jagd nach jedem µ.“

Hohe Genauigkeit der Maschine mit HSK weiter erhöhen

Als man bei den Schweizern 2007 überlegte, wie sich die Präzision der Produkte weiter erhöhen ließe, kam die Idee, die stabile und hochpräzise HSK-Schnittstelle auf der Drehmaschine einzurichten. Auf den Bearbeitungszentren im Haus ist HSK schließlich schon lange etabliert und die Mitarbeiter sind bestens damit vertraut. Beim Maschinenpartner Hardinge stieß man auf offene Ohren. „Wir sind immer bestrebt, die hohe Genauigkeit, die man mit unseren Maschinen erzielen kann, stets weiter zu erhöhen. Das ist bei uns ein immerwährender Prozess“, betont Geschäftsführer Markus Herdegen. Dabei sind die Hardinge-Hartdrehmaschinen schon heute bekannt für ihre große Stabilität und hohe Präzision.

Die HSK-Schnittstelle wird auf einer Super-Präzisionsdrehmaschine RS 52 SP von Hardinge eingesetzt, ein „Rolls Royce unter den Drehmaschinen“, wie Bär meint, und bestens geeignet für das Hartdrehen mit höchster Präzision. Durch ihr System mit Polymerbeton bringt die Maschine schon von Haus aus eine hohe Stabilität und Steifigkeit mit, was für hochpräzise Ergebnisse mit geringsten Fertigungstoleranzen wichtig ist. Markus Herdegen verspricht für die Arbeitsspindel eine Genauigkeit von 0,5 µm, was einiges erwarten ließ. „Indem wir die Präzision unserer Maschinen erhöhen, öffnen wir sie gleichzeitig für weitere Bearbeitungsverfahren. So erreichen wir beispielsweise beim Schleifen die gleichen Toleranzen wie eine Präzisionsschleifmaschine“, so der Hardinge-Geschäftsführer.

„Die Maschine ist das teuerste Voreinstellgerät“

Die Werte, die jedoch mit den bisherigen Werkzeugaufnahmen VDI30 oder dem Blocksystem erzielt wurden, waren Hansruedi Bär nicht gut genug. Mit der HSK-Schnittstelle erwartete der Präzisionsfanatiker noch bessere Ergebnisse. „Außerdem wollten wir auch nicht mehr die langen Rüstzeiten akzeptieren, die das VDI-System erfordert.“ Darüber hinaus sollten die Werkzeuge nicht mehr auf der Maschine eingestellt werden, denn „die Maschine ist das teuerste Voreinstellgerät“, findet Bär drastische aber wahre Worte.

Für die HSK Werkzeugaufnahmen und die entsprechenden Werkzeuge hat Bär und Mettler die Spezialisten in direkter Nachbarschaft. Das Schweizer Unternehmen Swiss Tool Systems AG, Hersteller von Präzisionswerkzeugen, bietet unter seinem Label Swiss Flex als einer der Ersten ein breites Programm an Werkzeugen samt Schneidplatten für die HSK-Trennstelle auch für Drehmaschinen an. Die HSK Spanneinheiten sorgen zudem dafür, dass auf dem Revolver der Drehmaschine zwölf Werkzeuge in definierter Nullstellung vorgehalten werden können. Damit ist Swisstools – eines der Mitglieder im Arbeitskreis HSK-T – ein Vorreiter. „Auch für uns war das ein tolles Projekt mit einer großen Herausforderung“, berichtet Peter Heinemann, Produktmanager bei Swisstools.

Zeit für Werkzeugwechsel um 80 Prozent reduziert

Die ersten auf der Maschinen-Werkzeug-Konstellation gefertigten Produkte, lassen alle Beteiligten staunen. Nach verschiedenen Dreh- und Bohroperationen innen und außen mit verschiedenen Werkzeugen ist die Präzision deutlich höher als vorher und erreicht tatsächlich Werte im Toleranzbereich von 2 µm. Auch Herdegen ist zufrieden: „Am meisten begeistert mich die unglaublich hohe Stabilität der Kombination von HSK-Werkzeugen mit unserer Maschine. Vor allem beim Bohrungsdrehen von kleinen Durchmessern in gehärteten Werkstücken ist die hohe Stabilität extrem wichtig und hier optimal.“

Noch viel mehr beeindrucken jedoch die kurzen Rüstzeiten und schnellen Werkzeugwechsel. „Was früher meist mehr als zehn Minuten dauerte, erledigen wir heute in zwei Minuten“, ist Bär begeistert. Die Werkzeuge werden auf einem externen Gerät voreingestellt und sind nach wenigen Handgriffen einsatzbereit. Das zeitaufwändige Vermessen auf der Maschine entfällt komplett. „Der Wechselkomfort ist wirklich sehr beeindruckend“, pflichtet Herdegen bei.

HSK durchgängig in der Fertigung etablieren

Die hohe Stabilität und Steifigkeit des HSK wirkt sich auch verlängernd auf die Standzeiten der Werkzeuge aus. „Die sind heute rund 20 Prozent höher“, so Bärs Erfahrungen. „Wenn man bedenkt, dass der Werkzeugverschleiß normalerweise in fünf Jahren so viel kostet wie die Maschine, dann sehen wir hier ein Einsparpotenzial von 30 Prozent resultierend aus der Standzeiterhöhung und der massiven Verringerung der Umrüstzeiten.“

Aus allen diesen Verbesserungen resultiert schließlich eine deutlich höhere Maschinenverfügbarkeit. Bei Hardinge ist man ebenfalls überzeugt. „Wir werden die HSK-Schnittstelle denjenigen Kunden anbieten, für die allerhöchste Präzision das wichtigste Kriterium ist“, resümiert Herdegen. Und Heinemann bringt abschließend einen weiteren Aspekt ins Spiel: „Wenn HSK durchgängig auf Drehmaschinen und Bearbeitungszentren eingesetzt wird, hat dies auch positiven Einfluss auf den Werkzeugeinkauf und –bestand. Schließlich lässt sich dann ein Werkzeughalter auf unterschiedlichen Maschinen verwenden.“ Bei Bär und Mettler, wo Präzision das wichtigste Qualitätskriterium ist, hat man mit HSK-T jedenfalls eine wichtige Waffe für die Jagd nach jedem µ.

Mehr Informationen zur HARDINGE GmbH:

|

HARDINGE GmbH |

|

Fichtenhain A 13 c |

|

47807 Krefeld |

|

Tel.: (49) 2151 496490 |

|

Fax: (49) 2151 4964999 |

|

www.hardinge.com |

Mehr Informationen:

|

SWISS TOOL SYSTEMS AG |

|

Wydenstrasse 28 |

|

CH-8575 Bürglen |

|

Tel.+41 (0)71 634 85 20 |

|

Fax +41 (0)71 634 85 29 |

|

E-Mail: info@swisstools.org |

|

www.swisstools.org |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 3382.