Baust: Wirtschaftlichkeit dank Rotationsstanzen

Wachsenden Kostendruck ausgleichen

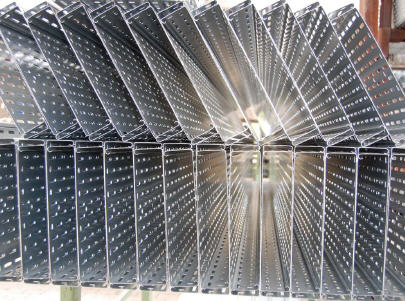

Neue und innovative Rotationsstanzmaschinen von Baust zeigten beim Stahlverarbeiter NIEDAX Group ihre Stärke nicht nur bei den Rüstzeiten – auch die Flexibilität der Produktion wurde gesteigert. Im Laufe der Jahre offenbarten sich auch sichtbare Erfolge bei den Durchlauf- und Fertigungszeiten.

Die inzwischen an acht verschiedenen Standorten produzierende NIEDAX Group hat sich in den vergangenen Jahrzehnten im Bereich der industriellen Fertigung moderner Kabeltrag-Systeme vor allem aus Stahl eine Kernkompetenz erarbeitet. Seit über 90 Jahren am Markt, zählt die Unternehmensgruppe mit mehr als 21 eigenen Auslandsvertretungen und 80 Vertriebspartnern weltweit heute zu den größten Anbietern in diesem Segment.

Damit das Familienunternehmen mit Hauptsitz in Linz am Rhein auch weiterhin führend am Markt bestehen kann, wird seit jeher und permanent großes Augenmerk auf sämtliche Produktionsprozesse und -maschinen hinsichtlich ihrer Effizienz gelegt. Gerade am Hauptproduktionsstandort in Sankt Katharinen, wo mit hoher Fertigungstiefe eine enorme Anzahl an Artikeln aus der Produktgruppe der Kabeltragsysteme hergestellt wird, konnten so immer wieder Optimierungspotenziale genutzt und die Wettbewerbsfähigkeit gestärkt werden.

NIEDAX fertigt hier unter anderem Kabelrinnen und -leitern, Weitspannkabelrinnen sowie -leitern, Steigetrassen aber auch Gitterrinnen – und alles in unterschiedlichsten Materialstärken, Abmessungen, Materialgüten und Oberflächenausführungen. Selbst Letztere variieren, je nach Auftraggeberwunsch und Einsatzzweck.

Ganz individuelle Lösungen gefragt

Das alles produktionstechnisch abzubilden, ist eine echte Herausforderung, kann auch Betriebsleiter Otto Stümper berichten. Nach 47-jähriger Betriebszugehörigkeit weiß er, wovon er spricht: Früher, so Stümper, sei eher in Großserie in bestimmten Rastermaßen gefertigt worden. Schon seit geraumer Zeit gehe der Trend mehr und mehr hin zu auftrags- und projektbezogener Bestellung und somit Fertigung, mit teilweise ganz individuellen Maßen und Lochmustern der Bänder. Dabei müssten auch unterschiedlichste Materialien wie Stahl mit speziellen Beschichtungen oder kundenspezifischen Farben verarbeitet werden.

Alexander Horn, Geschäftsführer Technik bei der NIEDAX Group, sieht sein Unternehmen gleichzeitig mit dem steigenden Kostendruck in der Branche konfrontiert – nicht zuletzt wegen der vorhandenen Überkapazitäten im Markt. Niedax stellt sich diesen Herausforderungen. „Bei Niedax stehen sämtliche Produktionsprozesse und - maschinen hinsichtlich Effizienzsteigerungen ständig auf dem Prüfstand, um im Wettbewerb bestehen zu können“, beschreibt der Technik-Chef die Daueraufgabe. Das bedeutete auch die Anpassung der Produktionslogik an die veränderten Marktbedingungen.

Rotationsstanzen – zeitgemäße und wegweisende Lösung

Daher galt es über die Jahre hinweg, im NIEDAX-Werk in Sankt Katharinen bei der Produktivität der Profilieranlagen gegenüber aktuellen und zukünftigen Markterfordernissen gut aufgestellt zu sein. Zugleich sollte die Fertigung noch flexibler werden und im optimalen Verhältnis zu den Rüstkosten stehen. Bei dieser Anforderung stieß die bisher eingesetzte Kombination aus Hubstanze und Profilieranlage bei der Produktion von Profilen sowie profilierten Tragteilen und Systemen ab einer bestimmten Bandlaufgeschwindigkeit an ihre Grenzen.

Die Hubstanzen wirken wie ein Flaschenhals im gesamten Profilierprozess. Und, was die Werkzeuge anbetrifft: Hubstanzwerkzeuge sind in der Erstellung und in der nachträglichen Änderung eines Lochbildes aufwändiger als Rotationsstanzwerkzeuge. Dagegen ermöglicht die intelligente Walzen- und Stempelanordnung bei Rotationsstanzen flexible Lochmustervariationen ohne aufwändige Umbaumaßnahmen. Eine weitere Stärke, die auch für den Einsatz in Sankt Katharinen sprach: Mit der Rotationsstanztechnologie können Materialstärken bis maximal 3,0 mm verarbeitet werden. Die Durchlaufgeschwindigkeit kann gegenüber der herkömmlichen Hubstanztechnologie in der Spitze signifikant gesteigert werden.

Und: Für die Blech- und Kunststoff verarbeitende Industrie werden Rotationsstanzmaschinen entwickelt, die sich einfach – ohne größere zusätzliche Baumaßnahmen – in vorhandene Produktionslinien integrieren lassen. Mit ihrer weitaus niedrigeren Antriebsleistung lässt das Rotationsstanzverfahren auch den Energieverbrauch sinken. Selbst die geringeren Geräuschemissionen machen sich in der Produktion mit Stanzen bemerkbar. Pluspunkte, die klar für ihren Einsatz im NIEDAX-Werk in Sankt Katharinen sprachen.

„inline“ macht effizienter

„Spürbar optimiert“ werden konnten seitdem die Durchlaufzeiten im NIEDAX-Werk, so Technik-Geschäftsführer Alexander Horn. Auch machte sich bei der Produktionsgeschwindigkeit der sukzessiv vollzogene Umstieg auf die Rotationsstanztechnologie deutlich bemerkbar – ohne dass ein theoretisches Optimum bereits ausgeschöpft worden ist.

Betriebsleiter Otto Stümper freut sich auch, dass jetzt der Produktwechsel „innerhalb weniger Minuten“ vollzogen werden kann. Mit der Produktion mittels Rotations-Stanzmaschinen „inline“ erspare man sich zudem Transportwege und die Zwischenlagerung an halbfertigen Teilen, so Stümper. Zusammen mit dem Rotationsstanzen-Hersteller Baust wurden für das NIEDAX-Werk in Sankt Katharinen spezielle Anpassungen vorgenommen. Eine davon ist, dass die Rotationsstanzen auf einem Schienensystem stehen und je nach Anforderung einfach in die Profilierungslinie „eingeschoben“ werden können, wenn eine Lochung erforderlich ist.

Der Vorgang dauert nur wenige Minuten. Die elektronische Steuerung der Rotationsstanzeinheiten ermöglicht das Abspeichern unterschiedlichster Walzen- und Werkzeugeinstellungen, sodass die „Inbetriebnahme“ der Stanzstation quasi per Knopfdruck erfolgt.

Zurzeit laufen sechs Rotationsstanzen von Baust Stanztechnologie am Standort in Sankt Katharinen, die für die Produktion von Tragschienen oder Montageschienen eingesetzt werden. Dabei kann das Unternehmen auf die langjährige Zusammenarbeit mit Baust Stanztechnologie zurückblicken, in welcher in mehreren Schritten die Anlagen speziell auf die Produktionsverhältnisse und Anforderungen am Standort optimal angepasst worden sind.

Mehr Informationen zur Baust GmbH:

|

Baust Stanztechnologie GmbH |

|

Herzogstraße 3-5 |

|

40764 Langenfeld |

|

Tel.: +49 (0) 2173 / 40996-0 |

|

Fax: +49 (0) 2173 / 40996-20 |

|

E-Mail: rotation@baust.de |

|

www.baust-stanztechnologie.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 3371.