Elf Roboter sorgen für reibungslose Montage

Hightech-Produktion von Dämpfungssystemen

Wer hat da eigentlich noch den Überblick, wenn elf Roboter zeitgleich ihre Arbeit erledigen? Eine grundsolide Siemens-Steuerung S7 natürlich und der Werker, der mithilfe eines fest installierten Bildschirms sowie zweier mobiler Paneels jederzeit die Produktion im Griff hat.

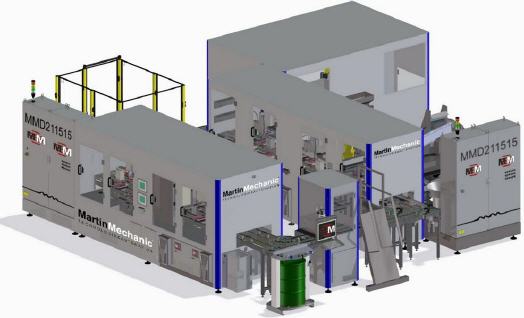

Für die Automobilindustrie hat MartinMechanic diese neue Anlage konzipiert. Auf 130 Quadratmeter montiert die Automationszelle MMD211515, die die Größe eines stattlichen Einfamilienhauses hat, mit Hilfe modernster Robotertechnik Dämpfungssysteme für Schiebetüren an Fahrzeugen.

Dazu befüllt der Werker zwei Schubladen mit Europaletten, auf denen die Gehäuseteile in bis zu zehn Lagen übereinandergestapelt sind. Der Sechs-Achs-Roboter Fanuc M 20iA bedient sich im Wechsel aus der doppelten Zuführung. Dazu nimmt er immer eine komplette Lage auf, die aus 15 Gehäusen besteht, um sie auf dem Zuführband abzustellen. Sein Greifer ist mit einem Flächensauger ausgestattet.

Ein Drei-Achs-Handling vereinzelt die Gehäuseteile, die zur Übergabestation wandern. Mit einem Spannzylinder wird die Unterseite des Gehäuses fixiert. Ein Vier-Achs-Roboter entklippt mit seinem Vakuumgreifer die Gehäuseoberseite. Anschließend entnimmt der Roboter mit seinem zweiten Greifer die Unterseite aus der Übergabestation. Ober- und Unterseite können nun getrennt auf dem doppelspurigen Werkstückträgersystem abgelegt und in den Produktionsumlauf gebracht werden. Zur Erreichung der Ziel-Zykluszeit werden dazu immer zwei Produktionsspuren im Wechsel belegt.

An den nun folgenden Stationen werden die Gehäuse mit Adpatern, Brücken, Stößeln und Druckfedern bestückt, geprüft und verschweißt. Dafür sind acht Scara-Roboter der Marke Omron-Yamaha im Einsatz. Über Zuführtöpfe kommen die verschiedenen Bauteile, die in die Unterseite eingelegt werden, an den fünf Montageplätzen an. Eine Kamera prüft anschließend, ob alle Teile richtig platziert worden sind. Denn sind Unterseite und Deckel des Gehäuses erstmal verschweißt, ist das Innere natürlich nicht mehr zugänglich. Die Prüfzelle ist mit abgedunkelten Scheiben und einem Dach ausgestattet, um Störfaktoren von außen auszuschließen.

Die Gehäuse wandern danach in die Reinigungsstation. Eine Plasmadüse fährt alle Konturen des Bauteils ab und säubert die Oberfläche. Ein weiterer Omron-Roboter setzt den Deckel auf die Unterseite. Im Werkstückträger läuft nun das fertig montierte Gehäuse zur nächsten Station, wo es angehoben wird, damit Ober- und Unterseite aufeinandergepresst werden können. Mittels Hochfrequenz werden die Teile miteinander verschweißt. Die Ultraschall-Schwingungen garantieren eine homogene Verfestigung der Fügenaht im Zehntel-Millimeter-Bereich.

Nun muss noch die Kinematik der Rastnase, die für das langsame Schließen des Dämpfungssystems eingebaut wurde, geschmiert werden. Um ihre Gleiteigenschaften zu verbessern, wird ein Fettpunkt aufgetragen. Zur Prüfung der Schließkraft wird das Bauteil gegen einen Kraftsensor gedrückt. Entspricht das Testergebnis nicht dem im Steuerungsprogramm hinterlegten Sollwert, wandert das Bauteil in die Schlechtteile-Box. Alle Bauteile, die in Ordnung sind, werden dann mit einem QR-Code beschriftet. Dazu legt der Scara-Roboter die Bauteile in die Laserstation ein.

Zum Schluss kommt der Sechs-Achs-Roboter Fanuc LR Mate 200 iD/7L, also der mit dem besonders langen Arm, zum Einsatz. Er legt das beschriftete Bauteil auf einem Austrageband ab, über das es direkt zum nächsten Montageplatz wandert.

Bei einer Zykluszeit von sechs Sekunden arbeitet die Automationszelle trotz seiner vielfältigen Aufgaben enorm schnell. Obwohl der Einsatz von elf Robotern gut aufeinander abgestimmt werden musste, konnte die hochkomplexe Anlage bereits nach elf Monaten beim Kunden in Betrieb gehen.

Mehr Informationen zu MartinMechanic:

|

MartinMechanic Friedrich Martin GmbH & Co KG |

|

Heinrich-Hertz-Straße 2 |

|

72202 Nagold |

|

Tel.: +49 (0)7452-84660 |

|

Fax: +49 (0)7452-8466566 |

|

E-Mail: info@MartinMechanic.com |

|

www.MartinMechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 1857.