Hochproduktives Wälzschleifen

Digitalisierung in der Zahnrad-Fertigung

Das Maschinenbau-Unternehmen Klingelnberg präsentierte auf der EMO die jüngsten Maschinen der Speed Viper-Familie, die dank der Einbindung in ein Cyberphysisches Closed Loop-Produktionssystem die Stirnrad-Bearbeitung optimieren.

Höhere Anforderungen an die Getriebe hinsichtlich Leistungsgewicht, Wirkungsgrad und Geräuschemission lassen sich mit speziellen Zahnflankenmodifikationen realisieren, die dann in höchster Präzision herzustellen sind. Mit dem neu entwickelten Softwareprogramm Gear Engineer wird dem Konstrukteur ein Werkzeug an die Hand gegeben, mit dem er alle Eigenheiten des Wälzschleifens bereits in der Auslegungsphase berücksichtigen kann. So entsteht schon während der Entwicklungsphase eines Getriebes ein exakt beschriebener digitaler Zwilling der Verzahnung.

Dieser digitale Zwilling verknüpft entlang der Prozesskette immer wieder die reale Welt der Zahnräder mit der virtuellen Welt der Daten. Dabei enthält er nicht nur die Geometrie des jeweiligen Prozessschrittes, sondern quasi die DNA der Verzahnung: die Herstellvorschrift für die Zahnflanken. Das aus diesem Gedanken entwickelte Cyberphysische Produktionssystem (CPPS) führt die Dualität zwischen realer und digitaler Welt beginnend in der Konstruktion über die Fertigung bis zur Qualitätssicherung weiter. Während Gear Engineer das Werkzeug für die Entwicklung ist, ist Gear Operator der nahtlos anschließende Gegenpart für die Fertigung. Gear Operator ist das Handwerkszeug für die Fertigung, welches dafür sorgt, dass das Zahnrad in der realen Welt der Geometrie des digitalen Zwillings in der virtuellen Welt in höchster Präzision entspricht.

Als IT-Plattform für das CPPS präsentierte Klingelnberg die GearEngine. Sie stellt alle Dienste für die Datenverwaltung der Software-Bausteine, der Produktionsmittel und der Teilehistorie zur Verfügung. Mit Datenanalysen in der GearEngine lassen sich so Ursachen für Auffälligkeiten oder Fehler gezielt herausfinden und abstellen.

Damit fehlerhafte Zahnräder nicht erst am End-of-Line-Prüfstand auffallen, können beim CPPS Quality-Gates entlang der gesamten Prozesskette eingeführt werden. Bei diesen Quality-Gates werden die Eigenschaften des realen Zahnrades mit denen seines digitalen Zwillings verglichen. Bei Abweichungen helfen Closed Loop-Assistenzsysteme wie Gear Correction, den Fertigungsprozess wieder sicher auf Kurs zu bringen.

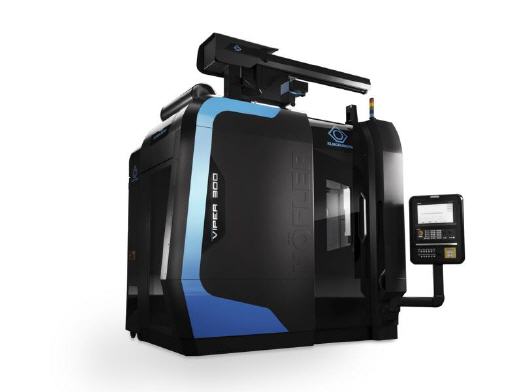

Das volle Potenzial dieser innovativen, digital unterstützten Herangehensweise hat Klingelnberg in der jüngsten Generation der Speed Viper umgesetzt. Neue Konstruktion, ein komplett überarbeitetes, ergonomisch optimiertes Design und ein neuentwickeltes Bedienkonzept – mit dieser Maschine feiert Klingelnberg am Markt eine echte Premiere.

Diese Wälzschleifmaschinen sind auf hohe Produktivität und Robustheit des Schleifprozesses ausgelegt. Für die Integration in das CPPS wurde mit der Software Gear Operator extra ein neues Konzept entwickelt. Im Fokus stand die einfache, intuitive Bedienphilosophie eines Smartphones Pate: Auf einem multitouch-fähigen Bildschirm erscheinen Hilfetexte, erklärende Skizzen und Wizards zum Rüsten, Einrichten und Bearbeiten.

Anstatt die gewünschte Zahntopographie mit viel Erfahrung der Steuerungs-Software einer Wälzschleifmaschine beizubringen oder Korrekturen womöglich noch händisch einzutragen, werden die zuvor von Gear Engineer erzeugten Daten einfach von Gear Operator geladen. Gemessene Fertigungsabweichungen werden von der Closed Loop Software Gear Correction durch modifizierte Maschinenbewegungen minimiert und mit einem Tastendruck aus der GearEngine geladen. Hinsichtlich des gesamten Bedienkonzepts hat Klingelnberg damit einen neuen Standard in puncto Maschinenbedienung gesetzt.

Mehr Informationen zur Klingelnberg GmbH:

|

KLINGELNBERG GmbH |

|

Peterstraße 45 |

|

42499 Hückeswagen |

|

Tel.: +49-2192-81 0 |

|

Fax: +49-2192-81 200 |

|

E-Mail: info@klingelnberg.com |

|

www.klingelnberg.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 1833.