Eldec: Volle Härte und kurze Prozesse

Mico-Generatoren von Eldec

Kaum eine andere Branche steht regelmäßig vor so großen Herausforderungen wie der Werkzeug- und Formenbau: Es kommen harte Stahlsorten zum Einsatz, die von Spezialisten mit hoher Präzision bearbeitet werden. Mit diesen Werkzeugen werden später – zum Beispiel im Karosseriebau – anspruchsvolle Bauteile in großen Stückzahlen gefertigt. Zusätzliche Härteprozesse an ihren Schnittkanten sind deshalb zumeist unvermeidlich. Produktionsplaner von Werkzeugbau Laichingen setzen in diesem Zusammenhang seit einiger Zeit auf Technologie von Eldec: Mithilfe der mobilen und robusten Mico-Generatoren werden die Schnittkanten induktiv gehärtet.

Mico-Generatoren von Eltec

Experten beschreiben den Werkzeugbau häufig als ein Bindeglied zwischen Entwicklung und Produktion, das die industrielle Wertschöpfung maßgeblich beeinflusst. Deshalb ist die Branche so etwas wie ein Schrittmacher für die Weiterentwicklung von Produktionstechniken – immer auf der Suche nach neuen Lösungen, mit denen eigene Abläufe und Qualität weiter verbessert werden. Das sogenannte Schnittkantenhärten macht dabei keine Ausnahme. Hierbei werden genau jene Details am Werkzeug gehärtet, die beim Einsatz in der Stanze oder Prägemaschine später die größten Belastungen auszuhalten haben. Die Stabilität der Schnittkante entscheidet also über die Standzeit des Werkzeugs.

Induktives Härten bietet Vorteile

Dabei erfolgt im Werkzeugbau grundsätzlich ein sogenanntes Randschichtenhärten. Während dieses Prozesses wird nur die äußerste Schicht der Schnittkante je nach Werkstoff auf eine Temperatur von ca. 800 bis 900 Grad erwärmt. Das „Abschrecken“, also der eigentliche Umwandlungsprozess, erfolgt anschließend durch natürliche Abkühlung an der Umgebungsluft. In der Folge ist die Oberfläche der Kante härter und verschleißfester (die typische Härteanforderung im Werkzeugbau liegt zwischen 54 und 56 HRC), das Innere des Werkstoffs behält hingegen seine Zähigkeit.

Hierfür stehen verschiedene Verfahren zur Verfügung, aber vor allem das Flammhärten, das sehr teure Laserhärten oder alternativ das induktive Härten rücken zumeist in den Fokus der Werkzeugbauer. Warum ist das so? „Alle diese Verfahren sind zunächst einmal flexibel einsetzbar. Mit ihnen lassen sich auch große und sperrige Bauteile mit komplexen Geometrien manuell oder bei Laser-Einsatz automatisiert bearbeiten“, erklärt Stefan Tzschupke, Head of Business Development Generators bei eldec. „Allerdings bietet das induktive Härten mit Blick auf Bearbeitungsqualität und -dauer sowie Arbeitssicherheit und Kosten herausragende Vorteile. Aktuell nimmt unsere Technologie bei immer mehr Werkzeugbauern eine wichtige Rolle ein.“

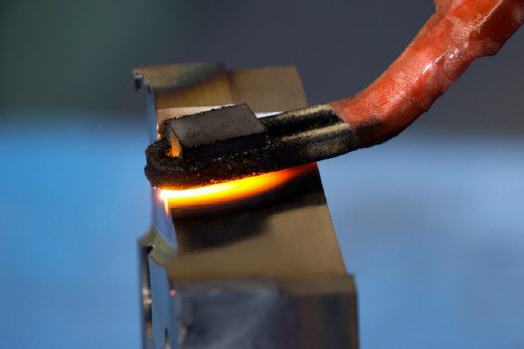

Ein kurzer Blick auf die Eigenschaften des eldec-Verfahrens bestätigt diese Einschätzung: Hier erfolgt die Aufheizung an der Schnittkante per Induktion. Auf diese Weise erreicht das Werkzeug deutlich schneller die benötigte Temperatur, weil die Wärme direkt in das oberflächennahe Volumen eingebracht wird – bei einer Erwärmung durch die Flamme oder den Laser erwärmt sich hingegen zunächst nur die Oberfläche. Zudem ist es bei Einsatz von eldec-Energiequellen möglich, Leistung, Strom oder Temperatur präzise zu regeln. So können Anwender optimal auf individuelle Anforderungen und die Umgebungseinflüsse des Prozesses reagieren – ein gleichbleibendes Härteergebnis ist das Resultat.

„Dazu kommt, dass keinerlei toxische oder explosive Gase, die den Arbeitsplatz belasten, während des Induktionsprozesses auftreten“, ergänzt Tzschupke. „Und nicht zuletzt ist unsere Technologie angesichts seiner guten Energieeffizienz deutlich umweltfreundlicher als das Flammhärten.“

Aufheizung einer Schnittkante

Prozesszeiten massiv verkürzen

Ein Eldec-Kunde, der auf diese Vorteile setzt, ist der Werkzeugbau Laichingen. Das Unternehmen verfügt an seinen Standorten in Laichingen und Leipzig über ein umfassendes Know-how und Erfahrungswissen, das von der eigenständigen Werkzeugkonstruktion über die komplette Neuproduktion bis zum umfassenden Service rund um die Press- und Umformwerkzeuge reicht. Zudem stellen die Spezialisten die hauseigenen Pressen für Serienan- und ausläufe zur Verfügung.

„Grundsätzlich bieten wir unseren Kunden extrem kurze Reaktionszeiten, denn ein fehlendes oder noch nicht fertiges Werkzeug erzeugt unter Umständen hohe Kosten. Wir arbeiten deshalb laufend daran, die Produktionsprozesse weiter zu perfektionieren und zu verkürzen“, erklärt Gottlieb Schwertfeger, verantwortlich für die Einkaufsleitung und das Qualitätsmanagement bei Werkzeugbau Laichingen. „Vor diesem Hintergrund haben wir aktuell auch die Prozesse rund um das Schnittkantenhärten verändert, weil sie insgesamt zu lange andauerten.“ Konkret heißt das: In der Vergangenheit wurden die Werkzeuge vor Ort per Flammhärten bearbeitet.

Alternativ erfolgte ein Laserhärten bei externen Lohnfertigern – ein zusätzlicher logistischer Aufwand, den die Spezialisten jetzt durch Einsatz des schnellen Induktionshärtens komplett vermeiden. Als Energiequelle für das Verfahren kommt dabei ein MICO-Generator von eldec zum Einsatz. Gerade für Werkzeugbauer bietet sich dieser besonders flexible Energiecontainer an. Bei ihm befinden sich Generator, Kühlsystem und Schlauchpaket in einem kompakten Gehäuse, das auf Wunsch sogar mit Rollen ausgeliefert wird. Anschließend kann der Anwender die Technologie unproblematisch zu unterschiedlichen Einsatzorten in der Werkshalle fahren.

Eine intuitive Bedienerführung mit Touchscreen erleichtert die schnelle Konfiguration. Für die hohe Stabilität und Langlebigkeit der MICO-Generatoren sorgt gleichzeitig die Arbeitsweise bei eldec: Die Geräte entstehen im Rahmen von aufwändigen Manufaktur-Prozessen, werden vor ihrer Auslieferung umfassend geprüft und müssen höchsten Qualitätsanforderungen genügen.

Bewegliches System

Eigenes Know-how aufbauen

„Wir sind mit der Technologie mehr als zufrieden“, sagt Gottlieb Schwertfeger vom Werkzeugbau Laichingen. „Bereits jetzt sparen wir mit ihrer Hilfe sehr viel Zeit ein. Gleichzeitig etablieren wir im Unternehmen rund um das Verfahren neues Know-how, das den Kunden später direkt zugute kommt. Aktuell sind wir etwa dabei, die Härteeinbringung und das nachfolgende Anlassen weiter zu optimieren und das Gerät immer passgenauer für das jeweilige Aktivteil am Werkzeug zu konfigurieren. Bearbeitungsqualität und Effizienz des Prozesses werden laufend perfektioniert.“

Insgesamt kommt die Technologie derzeit bereits bei ganz unterschiedlichen Stanz-, Biege-, und Umform-Werkzeugen zum Einsatz. An vielen geraden und geschwungenen Flächen bzw. Radien wird so ein einheitliches Härtebild erzeugt. Die Flexibilität der verwendeten Technik hat also große Bedeutung.

Vor diesem Hintergrund hat das Anwendungsbeispiel auch für eldec eine Vorbildfunktion, denn gerade im Werkzeug- und Formenbau sehen die Spezialisten neue Marktpotentiale für ihre flexibel einsetzbaren Generatoren, wie Tzschupke bestätigt: „Mit der neuen MICO-Baureihe bieten wir eine robuste Lösung für Energiequelle und Kühlsystem. Sie deckt ein breites Leistungsspektrum ab und kann mit einer Vielzahl von Werkzeugen ausgestattet werden. Werkzeugbauern stehen damit alle Möglichkeiten offen, um perfekte und effiziente Härteprozesse zu etablieren. Diese Stärken wollen wir in den nächsten Jahren noch stärker als bisher in den Markt hineintragen.“

Intuitive Bedienerführung mit Touchscreen

Mehr Informationen zur EMAG eldec Induction GmbH:

|

EMAG eldec Induction GmbH |

|

Otto-Hahn-Strasse 14 |

|

72280 Dornstetten |

|

Tel.: +49-7443-9649-0 |

|

Fax : +49-7443-9649-6931 |

|

E-Mail: info@eldec.de |

|

www.eldec.net |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2069.