ITCF: Kleine Löcher mit großer Wirkung

Lasergebohrte Spinndüsen für Cellulosefasern

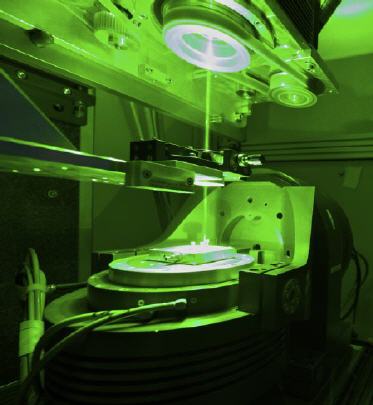

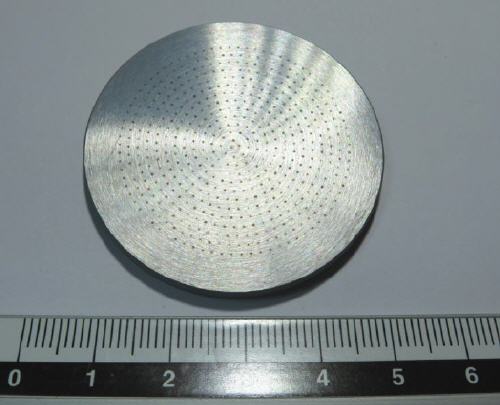

In grellgrünem Laserlicht erstrahlt eine rund vier Millimeter dicke Scheibe aus Edelstahl. Mit hoher Energie bohrt sich der ultrakurz gepulste Laserstrahl in die Oberfläche des Metalls, immer wieder, bis eine Vielzahl von Löchern entstanden ist. Was hier am Institut für Strahlwerkzeuge (IFSW) der Universität Stuttgart entsteht, ist das Resultat eines gemeinsamen Forschungsprojektes zusammen mit dem Institut für Textilchemie und Chemiefasern (ITCF) in Denkendorf: Spinndüsen mit Löchern von 30 – 40 μm Durchmesser, die weit feiner sind als ein menschliches Haar und für die Herstellung von hochfeinen cellulosischen Fasern, sogenannten Mikro- oder Supermikrofasern, eingesetzt werden.

Mikrofasern sind Fasern aus verschiedenen Polymeren, die feiner sind als 1dtex. Das ist ein Maß für die Feinheit einer Faser, welches die längenbezogene Masse eines Einzelfadens angibt. Dabei entspricht 1dtex einem Gramm auf 10.000 m Faserlänge. Als Supermikrofasern werden solche bezeichnet, deren Feinheit sogar 0,3 dtex unterschreitet. Der Durchmesser solcher Fasern entspricht etwa 3 μm. Derartige Fasern haben eine besonders große Oberfläche. Durch hohe Feuchtigkeitsabsorption und weichen Griff der aus ihnen hergestellten textilen Produkte sind sie besonders geeignet für die Verwendung im Hygiene- und Medizinbereich. Im industriellen Sektor finden Sie Anwendung als technische Textilien, z.B. als Filtermedien, prädestiniert durch ihre Feinheit und hohe Festigkeit.

Neue Wege für die Herstellung von Mikrofasern

Üblicherweise werden Mikrofasern in einem zweistufigen Prozess erzeugt: Das faserbildende Polymer wird zusammen mit einem Matrixpolymer versponnen, das die Fadenbildung mechanisch stabilisiert. Aus diesen sogenannten Bikomponentenfasern wird in einem zweiten Schritt der Matrixanteil chemisch abgelöst. Der verbleibende Teil bildet die hochfeine Faser. Für die Herstellung cellulosischer Fasern ist dieses Verfahren nicht anwendbar. Cellulose ist nicht schmelzbar. Sie wird im Nassspinnverfahren ausgesponnen. Dabei wird die in ionischer Flüssigkeit gelöste Cellulose durch eine Spinndüse gepresst, hinter der sie in einem Fällbad zur festen Faser ausgefällt wird.

Die Feinheit der Fasern ist maßgeblich durch die Größe der Löcher in der Spinndüse begrenzt. Und hier kommen die Vorteile der lasergebohrten Düsen zum Tragen. Denn die etablierten Bohrtechniken wie Mikrostanzen, mechanisches Bohren oder Funkenerosion ermöglichen es nicht, derart feine Löcher zu erzeugen. Der Laserbohrprozess ist dabei technisch hoch anspruchsvoll. Mittels einer eigens am IFSW entwickelten Wendelbohroptik wird der Laserstrahl auf einer Kreisbahn bewegt. Mit 30.000 Umdrehungen in der Minute rotiert der Laserstrahl während des Bohrvorganges und lässt sich zudem in seiner Winkelneigung gegenüber dem Bohrgut einstellen.

Das ermöglicht Bohrungen von hoher Präzision, Reproduzierbarkeit und einer variabel einstellbaren Bohrlochgeometrie. Tiefe Löcher bei gleichzeitig geringem Durchmesser zu bohren ist dabei eine große Herausforderung für die Wissenschaftler des IFSW. Denn der Laser muss bis zu 4 mm starke Edelstahlplatten durchdringen, ohne Unregelmäßigkeiten an den Bohrwänden oder Grate an den den Lochrändern zu erzeugen. Denn diese würden sogleich eine verminderte Qualität der Fasern verursachen. Im konventionellen Nassspinnverfahren wird die Spinnmasse unter hohem Druck durch die Spinndüsen gedrückt. Die Cellulose koaguliert direkt hinter der Spinndüse in einem Fällbad zur Faser.

Erweiterte Möglichkeiten bietet ein komplexeres Verfahren, das sogenannte Trocken- Nassspinnen: Die Spinnlösung wird erst in einen direkt hinter der Düse befindlichen Luftspalt gepresst. Hier erfolgt eine erste Verstreckung und damit eine Ausrichtung der Kettenmoleküle in der Spinnlösung. Unmittelbar danach gelangt die Spinnmasse in das Fällbad, in dem sie zur Faser koaguliert. Die Molekülorientierung bleibt erhalten und so gewinnen die Cellulose- Mikrofasern eine noch höhere Festigkeit als in dem üblichen Nasspinnverfahren. Die dickwandigen lasergebohrten Edelstahldüsen lassen zudem besonders hohe Arbeitsdrücke bis 200 bar zu. Das ermöglicht die Verwendung höherer Cellulose-Konzentrationen in der Spinnlösung, durch die der Produktionsprozess effizienter wird.

Definierte Düsengeometrien bestimmen Fasereigenschaften

Die Form des Spinnkanals bestimmt dabei maßgeblich die Handhabung des Spinnprozesses: „Unser Ziel ist es, trichterförmige Düsen zu realisieren, einen Bohrkanal, der sich innerhalb der Spinndüse mit einer definierten Geometrie zum gewünschten Enddurchmesser verjüngt“ erklärt Thomas Arnold, Projektmitarbeiter am IFSW.

Spätestens hier wird deutlich, welche inhaltliche Bereicherung der wissenschaftliche Austausch zwischen den beiden Forschungsinstituten ermöglicht: „Durch die Arbeit mit dem ITCF erhalten wir einen direkten Input bezüglich der geforderten Geometrien und Genauigkeiten“. Aus den Ergebnissen des Faserspinnens kann dann unmittelbar abgelesen werden, ob noch Optimierungsbedarf bei den Spinndüsen besteht. Vielversprechend ist hierbei auch die Erprobung neuer Werkstoffe.

Jüngst wurde eine erste keramische Spinndüse aus Silziumnitrit gebohrt. Das Material ist steifer als Edelstahl, kann bei geringeren Wandstärken höhere Drücke aushalten, ohne sich durchzubiegen. Der Bohrvorgang ist leichter zu kontrollieren, da Keramiken keine schmelzflüssige Phase aufweisen, die den Bohrprozess negativ beeinflussen, und da durch eine gewisse Teiltransparenz des Werkstoffes der Bohrvorgang genau zu beobachten ist. Am ITCF in Denkendorf hat man inzwischen nicht nur die Optimierung der Spinndüsen vorangetrieben, sondern mit dem Trocken-Nassspinnverfahren auch Cellulose-Mikrofasern mit völlig neuen Eigenschaften erschaffen: „Die textilmechanischen Eigenschaften unserer Fasern konnten wir im Vergleich zu solchen im Nassspinnverfahren erzeugten Cellulosefasern deutlich verbessern“ erläutert Dr. Johanna Spörl, Chemikerin am ITCF. „In nächsten Schritten werden wir in Zusammenarbeit mit dem IFSW weitere Düsengeometrien verwirklichen, die unsere Fasern um weitere Eigenschaftsprofile bereichern werden“.

Das Entwicklungsprojekt ist ein gelungenes Beispiel für einen befruchtenden interdisziplinären Austausch. Dass am Ende dieser Zusammenarbeit Produkte stehen, die Industrie und Verbrauchern gleichermaßen von Nutzen sind, lässt den Erfolg dieser Kooperation für sich sprechen.

Mehr Informationen zum ITCF Denkendorf:

|

ITCF Denkendorf |

|

Körschtalstraße 26 |

|

73770 Denkendorf |

|

Tel:+49(0)711 / 93 40 - 101 |

|

Fax:+49(0)711 / 93 40 - 185 |

|

E-Mail: info@itcf-denkendorf.de |

|

www.itcf-denkendorf.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2154.