Geringerer Strömungswiderstand dank Luftkissen

SKF optimiert Dynamic Stabilizer Cover für Schiffe

Eine neuartige Entwicklung von SKF deckt die Rumpf-Einbuchtungen für Flossenstabilisatoren an Schiffen ab und reduziert dadurch deren Strömungswiderstand. So kann das „Dynamic Stabilizer Cover“ den Reedern dabei helfen, Kraftstoff zu sparen und die Umweltbilanz zu verbessern.

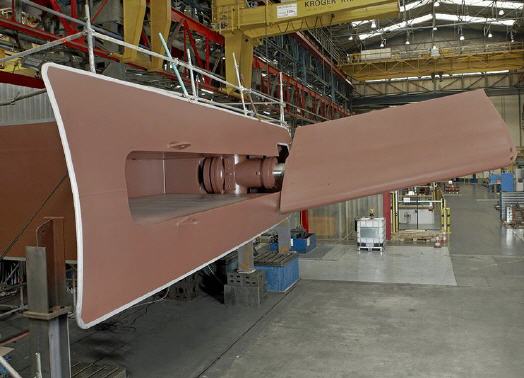

In schwerer See mindern die ausgefahrenen Flossenstabilisatoren unterhalb der Wasserlinie die Rollbewegung von größeren Kreuzfahrt-, Fähr- oder Expeditionsschiffen. Bei ruhigem Wetter werden sie dann wieder eingefahren. Die entsprechenden Konstruktionen haben jedoch auch einen Nachteil: Durch die hydrodynamisch ungünstigen Einbuchtungen am Rumpf, die die eingefahrenen Stabilisatoren aufnehmen, entsteht während der Fahrt ein beträchtlicher Strömungswiderstand. Könnte man diesen Widerstand minimieren, ließe sich Kraftstoff sparen – was nicht nur die Betriebskosten senken, sondern zugleich die Umweltbilanz von Schiff und Reederei deutlich verbessern würde.

Zu diesem Zweck hat die SKF Marine GmbH mit Sitz in Hamburg eine Technik zum Abdecken der Einbuchtungen am Schiffsrumpf entwickelt: Das Dynamic Stabilizer Cover (DSC). Dabei handelt es sich um ein aufblasbares Luftkissen, das in gefülltem Zustand die Öffnung am Rumpf „verschließt“ und so eine relativ ebene Oberfläche formt. Gleichgültig, ob die Flossen gerade ein- oder ausgeschwenkt sind: Durch die vom DSC abgedeckte Einbuchtung schrumpft der Strömungswiderstand an dieser Stelle um rund 90 Prozent. Dadurch sinkt der Kraftstoffverbrauch von Kreuzfahrtschiffen um bis zu zwei Prozent. So lässt sich ein mittlerer fünfstelliger Betrag pro Jahr sparen.

Erstes Luftkissen mit „Luft nach oben“

Das DSC wird mithilfe von Druckluft aus der schiffseigenen Pneumatikanlage aufgepumpt. Es besteht aus einem Kevlar-Netzgewebe mit Neopren-Gummi-Beschichtung. Diese Materialien haben sich in der Praxis bereits bewährt; beispielsweise in Amphibienfahrzeugen und auch bei Schlauchwehren.

Um die Eignung des DSC in der Praxis zu überprüfen, installierte SKF einen Prototypen an einem Kreuzfahrtschiff, das damit zwei Monate lang unterwegs war. In dieser Testphase kristallisierte sich ein Problem heraus: Zwar funktionierte das Luftkissen im Normalbetrieb einwandfrei, aber beim Ein- oder Ausschwenken der Flossen unter voller Fahrt (22 Knoten; knapp 41 km/h) lief die Crew Gefahr, das DSC zu beschädigen. Das zwang die Mannschaft dazu, die Fahrt während eines Stabilisator-Schwenks zu drosseln. Obwohl der Prototyp seinen angedachten Zweck also durchaus erfüllte, hatte das erste Luftkissen noch „Luft nach oben“.

Volle Fahrt voraus

Ergo machten sich die Schifffahrts-Experten von SKF daran, die Betriebssicherheit des DSC selbst bei voller Fahrt zu erhöhen und bisherige „Tempolimits“ so weit wie möglich aus dem Weg zu räumen. Ergebnis war eine neue Konstruktion auf Basis mehrerer Luft-Kammern, die für eine insgesamt größere Robustheit sorgen. Dank ihrer gesteigerten Stabilität ermöglicht es die zweite DSC-Version nun, die Flossen bei deutlich höheren Geschwindigkeiten gefahrlos ein- bzw. auszuschwenken.

Die jüngste DSC-Variante hatte SKF in Hamburg zunächst in einem Versuchsbecken getestet. Inzwischen läuft eine neue Praxis-Erprobung in einem Kreuzfahrtschiff. Wenn dieser Test die Erwartungen erfüllt, will SKF das optimierte Luftkissen gegen Jahresmitte in den Markt einführen.

Enormes Potenzial

Die bisherigen Lösungsansätze zum Abdecken der Rumpföffnung basierten meist auf der Verwendung von starren Metallplatten. Derartige Konzepte führten jedoch oft dazu, dass beschädigte Platten auch die Flossenstabilisatoren unbrauchbar machten. Demgegenüber ist die Luftkissenlösung von SKF eine wesentlich bessere und zuverlässigere Option: Sollte tatsächlich einmal ein DSC ausfallen, kann es von einem Taucher mit vergleichsweise geringem Aufwand entfernt werden, ohne dass dabei der Flossenstabilisator in Mitleidenschaft gezogen wird.

Angesichts solcher Vorzüge misst SKF dem DSC ein riesiges Potenzial bei: Auf den Weltmeeren sind Hunderte von Kreuzfahrtschiffen mit einschwenkbaren Stabilisatoren unterwegs. Bis dato verfügt jedoch kaum eines über eine funktionstüchtige Lösung zum Abdecken der Öffnung. Dabei lässt sich das SKF-System mit minimalem Zeitaufwand nachrüsten: Die Installation des verbrauchssenkenden Dynamic Stabilizer Covers nimmt gerade mal eine Woche in Anspruch.

SKF fertigt ihre eigenen Flossenstabilisatoren ab sofort mit einer Vorbereitung zur Integration des DSC. Diese Vorbereitung zwingt den Reeder natürlich nicht dazu, die Abdeckung auch gleich einzusetzen. Wer sich erst später dazu entschließt, das DSC zu nutzen, muss dazu noch nicht mal ins Dock, weil es von Tauchern installiert werden kann. Dabei wird seine Steuerung in diejenige der bereits vorhandenen Flossenstabilisatoren integriert. So ist eine Nachrüstung problemlos möglich.

Ursprünglich hatte SKF das DSC für Kreuzfahrtschiffe entwickelt. Allerdings befinden sich jetzt auch schon Varianten für Fähr- und Expeditionsschiffe in Vorbereitung.

Mehr Informationen zur SKF GmbH:

|

SKF GmbH |

|

Gunnar-Wester-Straße 12 |

|

97421 Schweinfurt |

|

Tel.: +49 (0) 97 21 56-0 |

|

Fax: +49 (0) 97 21 56-60 00 |

|

www.skf.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2579.