Innovationen aus einem Guss

Gussbearbeitung leicht gemacht

Bauteile aus Gussmaterialien kommen vielfach in verschiedensten Branchen zum Einsatz. Doch Guss ist nicht gleich Guss. Legierungen und Zusätze sorgen für die unterschiedlichen Eigenschaften der jeweiligen Materialien. Entsprechend vielseitig sind auch die Herausforderungen, die der Werkstoff für Werkzeuge zur Zerspanung bietet.

Reiben in Guss mit dem HPR400

Es gibt zahlreiche Materialien, die gegossen werden, beispielsweise Eisen, Stahl oder Aluminium. Für viele Bauteile in verschiedensten Branchen kommen solch gegossene Materialien zum Einsatz. Wird allerdings umgangssprachlich von „Guss“ gesprochen ist damit in erster Linie Gusseisen, also eine Eisen-Kohlenstoff-Legierung, gemeint, deren Kohlenstoffgehalt über 2,06 Prozent liegt.

Eisenguss und seine verschiedenen Formen und Eigenschaften

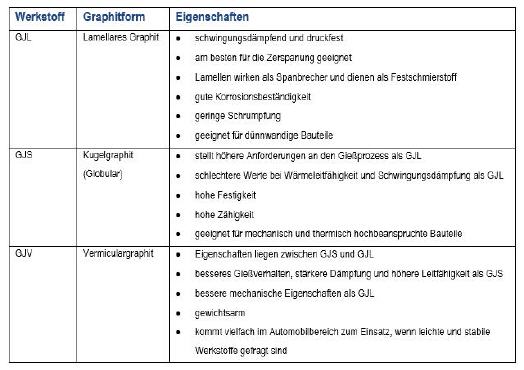

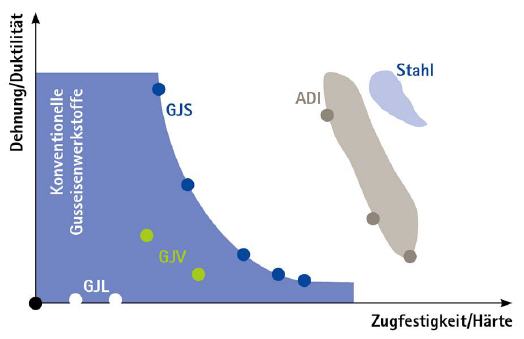

Übergeordnet werden fünf Arten des Eisengusses unterschieden. Neben Hartguss (GJN) und Temperguss (GJM) sind dies Gusseisen mit lamellarem Graphit (GJL | GG), Gusseisen mit vermicularem Graphit (GJV | GGV) und Gusseisen mit Kugelgraphit (GJS | GGG), auch Sphäroguss genannt. Für die Zerspanung sollen vor allem die drei letztgenannten betrachtet werden, die sich durch ihre Graphitform, die großen Einfluss auf die mechanischen Eigenschaften des Werkstoffs hat, unterscheiden:

Neben GJL, GJS und GJV wird das hochfeste ADI (Austempered Ductile Iron) vielfach im Antriebsstrang von Fahrzeugen verwendet und ist damit relevant für die Zerspanung. ADI gehört zur Familie der Gusseisen mit Kugelgraphit. Es überzeugt durch eine sehr günstige Kombination von Festigkeit und Dehnung sowie hohe Wechselfestigkeit und günstiges Verschleißverhalten. Allerdings ist es schwer zu zerspanen.

Alle genannten Gusswerkstoffe kommen in der Großserie zum Einsatz. Entsprechend sind maximale Prozesssicherheit und kurze Bearbeitungszeiten bei der Fertigung gefragt.

Herausforderungen bei der Zerspanung von Guss

Bei der Werkzeugauslegung für die Zerspanung müssen generell die Materialeigenschaften hinsichtlich Härte und Warmhärte, Zähigkeit und Dehnung, Wärmeleitfähigkeit sowie die chemische Beständigkeit des jeweiligen Werkstoffs beachtet werden. Denn diese wirken sich direkt auf die Zerspanbarkeit aus. So auch bei der Gussbearbeitung. Die größte Herausforderung in der Gussbearbeitung sind die unterschiedlichen Legierungen und Zusätze der Gusswerkstoffe, die gleichzeitig die große Flexibilität des Materials ausmachen.

So haben minimale Veränderungen am Material oft maximale Auswirkungen auf die Zerspanung. Zudem muss die Qualität des Gusswerkstoffs hinsichtlich der Oberfläche oder Einschließungen im Material berücksichtigt werden. Hersteller von Zerspanungswerkzeugen müssen sich vor allem mit den beiden Verschleißerscheinungen Aufbauschneidenbildung und abrasivem Verschleiß auseinandersetzen.

Ein wichtiges Element für die Zerspanung von Gusswerkstoffen ist die Kühlung. Wird nass oder mit Minimalmengenschmierung gearbeitet, ist an den Werkzeugen entsprechend sicherzustellen, dass das Medium prozesssicher an die Schneide gelangt. Weitere Stellelemente für Werkzeughersteller sind vor allem die Auswahl des richtigen Schneidstoffs sowie die Mikrogeometrie der Werkzeugschneide. Zudem ist die Wahl der Schnittdaten ein entscheidendes Kriterium für die Zerspanung.

Schneidstoffe für die Gussbearbeitung

Für die Gussbearbeitung dienen alle gängigen Schneidstoffe, Hartmetall, Cermet, Keramik, PcBN und PKD, als Substrat. Je nach Härte und Zähigkeit wird das passende Substrat gewählt. Bei der Hochleistungszerspanung von Gusswerkstoffen wird zudem kaum ein Werkzeug ohne Beschichtung eingesetzt. Nach speziellen Schneidstoffen mit CVD-Beschichtungen zum Reiben und Bohren von Guss, stellt MAPAL 2016 Schneidstoffe mit PVD- und CVD-Beschichtungen speziell zum Fräsen aller relevanten Gussmaterialien vor, um so die gesamte Bearbeitung von Gusswerkstoffen abzudecken. Die neuen Schneidstoffe wirken den genannten Verschleißerscheinungen entgegen. Sie sind von entscheidender Bedeutung für die Leistungsfähigkeit und die Standzeit der Werkzeuge.

Mikrogeometrie der Schneide

Ebenso verhält es sich mit der Mikrogeometrie der Schneide. Mit ihr kann ebenfalls den Verschleißerscheinungen entgegengewirkt werden. Um die richtige Mikrogeometrie der Schneide für die spezifischen Gussmaterialien und Einsatzfälle auszulegen, werden verschiedenste, sogenannte K-Faktoren untersucht und getestet. Unter anderem sind Span- und Freifläche sowie Frei-, Keil- und Spanwinkel für das jeweilige Werkzeugverhalten entscheidend. Zudem können mit der Mikrogeometrie die Spanbildung sowie die Spanabfuhr beeinflusst werden. Dies wirkt sich auf die Wärmebildung an der Schneide aus, die wiederum direkten Einfluss auf den Verschleiß an der Schneidkante hat.

Werkzeuglösungen zur Zerspanung von Gussmaterialien

MAPAL bietet innovative Komplettlösungen und Kombinationswerkzeuge für die Gussbearbeitung. Je nach Anwendungsfall werden die Werkzeuge so ausgelegt, dass die Forderungen nach Prozesssicherheit, kurzen Bearbeitungszeiten und damit höchster Wirtschaftlichkeit erfüllt werden. So hat MAPAL für alle Bearbeitungsarten und Werkzeugsysteme die entsprechende Lösung für die Gussbearbeitung im Programm.

Bei einem Kunden kommen beispielsweise für die Bohrungen an einem Trägergehäuse dreischneidige Bohrer von MAPAL in verschiedenen Durchmessern zum Einsatz. Diese Bohrer mit der Geometrie des Tritan-Drills sind als Sonderwerkzeug speziell für die Bearbeitung des Werkstoffs GJS-400-15 (GGG40) ausgelegt. Mit einer Standzeit von knapp 14.000 Bohrungen überzeugt der Tritan-Drill den Kunden. Für höchste Wirtschaftlichkeit kann der Bohrer zudem mehrere Male nachgeschliffen werden.

Tritan-Drill

Mehr Informationen zur MAPAL Dr. Kress KG:

|

MAPAL Dr. Kress KG |

|

Obere Bahnstr. 13 |

|

73431 Aalen |

|

Tel.: 0 73 61 / 5 85 - 0 |

|

Fax.: 0 73 61 / 5 85 - 1 50 |

|

E-Mail: info@de.mapal.com |

|

www.mapal.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 1821.