Mehr Funktionen für Simufact Welding

Die neue Generation der Schweißsimulationslösung

Mit ›Welding 6‹ hat Simufact eine weiterentwickelte Version seiner Schweißsimulationslösung im Portfolio. Die Software besitzt vereinfachte Berechnungsmethoden, mit deren Hilfe thermische und thermisch-mechanische Schweißprozesse wesentlich schneller berechnet werden können.

Die kontinuierliche Weiterentwicklung des Solvers, der „Berechnungskern“ der Software, beschert den Anwendern von Simufact Welding 6 erheblich kürzere Simulationszeiten und legt auch hinsichtlich der Rechenstabilität weiter zu.

Zusätzlich deckt die neue Version ein breiteres Anwendungsspektrum für die Simulation von Fügeverfahren ab: Simufact Welding unterscheidet nun die Verfahren Elektronenstrahl- und Laserstrahlschweißen und deckt über die bereits bekannten Prozesstypen Lichtbogen- und Widerstandspunktschweißen auch die Prozesse Löten und Spannungsarmglühen ab.

Neue Berechnungsmethoden erweitern das Einsatzspektrum der Software

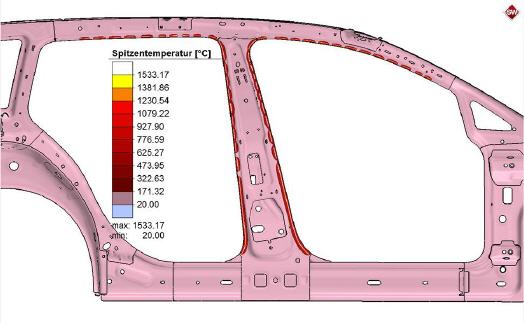

In vielen Branchen entstehen bei der Fertigung und im Zusammenbau komplexe und große Baugruppen. In der Luft- und Raumfahrt, der Automobilindustrie, dem Schiffbau sowie dem Anlagen- und Maschinenbau sind meterlange Schweißnähte oder multiple Schweißpunkte Tagesgeschäft in der Fertigung. Die Simulation solcher Fügeprozesse mit voll-transienten Berechnungsverfahren, bei denen eine Vielzahl an physikalischen Effekten berücksichtigt werden, liefert hochgenaue Simulationsergebnisse und geht zumeist einher mit langen Rechenzeiten.

In der industriellen Praxis stehen aber häufig Fragen zur Machbarkeit oder Trendaussagen im Mittelpunkt der Untersuchungen. Genau hier kann Simufact Welding 6 Anwendern dieser Industriezweige als zuverlässiges Werkzeug dienen, das unter anderem Aussagen über Verzüge und Eigenspannungen komplexer Strukturen trifft – bei praxisnahen kurzen Berechnungszeiten.

Der Einsatz von Simufact Welding ist jetzt skalierbarer geworden: Neben den bekannten genauen Berechnungsverfahren bietet die Schweißsimulationssoftware sowohl für thermische als auch für thermisch-mechanische Fügeprozesse wie dem Widerstandspunktschweißen vereinfachte Berechnungsmethoden an, die bei kurzen Rechenzeiten schnelle Aussagen zum Beispiel zur Verzugsrichtung liefern.

Auf diese Weise können nun auch Entwicklungsabteilungen ihre Modelle mithilfe vereinfachter Simulationsmethoden auf fertigungstechnische Fragestellungen durchleuchten. Ein solcher „Model-Check“ hilft, die Modelle je nach Simulationsergebnis anzupassen und bereits im Vorfeld der Fertigung zu optimieren.

Neue Prozesstypen für Simufact Welding 6

Mit der aktuellen Produktversion können Schweißingenieure neben den bereits bekannten Prozesstypen Lichtbogen- und Widerstandspunktschweißen auch die Prozesse Löten und Spannungsarmglühen abbilden. Zusätzlich unterscheidet die neue Version die Verfahren Elektronenstrahl- und Laserstrahlschweißen.

Die Simulation von Lötprozessen verfolgt oftmals das Ziel, die Wärmequelle und die Prozessparameter zu optimieren. Bei solchen Lötprozessen kommen Wärmequellen zum Einsatz, die verglichen mit anderen Schweißverfahren mit niedrigeren Wärmeeinträgen arbeiten. Das neue Modul Brazing bietet an, bei konventionellen Lötprozessen den Wärmeeintrag auf den Zusatzwerkstoff zu beschränken. Anwender, die sich mit Laserlötprozessen auseinandersetzen, können die Wärmequelle auch auf das Gesamtmodell anwenden.

Das Anwendungsmodul Stress Relief dient der Abbildung des Spannungsarmglühens, einem weit verbreiteten Verfahren, das zum Ziel hat, innere Spannungen im Werkstück abzubauen

Für das Anwendungsfeld Elektronenstrahlschweißen liefert das neue Anwendungsmodul Electron Beam funktionale Verbesserungen: Mit Simufact Welding 6 lässt sich der Schweißprozess in der Vakuumkammer modellieren, sodass der Anwender den Wärmeverlust vor und nach dem Schweißen berechnen kann.

Post-Particle Tracking und THS-Plots erleichtern die Auswertung der Ergebnisse

Neue Funktionen erleichtern dem Anwender die Auswertung der Simulationsergebnisse: Mit dem Post-Particle-Tracking kann der Anwender beim Abgleich der Simulationsergebnisse mit den Messdaten je nach Ergebnis die Messpunkte nachträglich flexibel setzen; so lassen sich Modelle wesentlich einfacher und schneller optimieren.

Während der Schweißprozesse wirken auf die Spannwerkzeuge Kräfte ein, die der Ingenieur mit Hilfe der Time-History-Plot-Funktion messen und auswerten kann. Die Messungen geben ihm Auskunft zum Spanner-Kräfteverlauf sowie zur Verschiebung der Werkzeuge – wichtige Informationen um Spannvorrichtungen zu optimieren.

Mehr Informationen zu Simufact:

|

simufact engineering gmbh |

|

Tempowerkring 19 |

|

21079 Hamburg |

|

Tel.: 040 790 128 000 |

|

Fax: 040 790 128 199 |

|

E-Mail: info@simufact.de |

|

www.simufact.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 1864.