Drehteile-"Millionär" mit Leib und Seele

Beliebt dank hoher Fertigungstiefe

Wer jährlich mehr als 50 Millionen Drehteile für die Systemhersteller namhafter Lkw- und Automobilhersteller produziert, darf sehr wohl als Experte in diesem Segment angesehen werden, so wie die Seeger Präzisionsdrehteile GmbH aus Salem. Für die besonders harten Nüsse verlässt sich das Unternehmen auf Miyano-Drehmaschinen der Citizen Machinery Europe GmbH.

Der Blick in die 6.200 qm große Produktionshalle des 2013 neu erbauten Gebäudekomplexes ist beeindruckend: 115 Drehmaschinen stehen dort in Reih und Glied, um im Drei-Schicht-Betrieb rund 600 unterschiedliche Artikel für Systemzulieferer der Lkw- und Automobil-Branche, den Maschinenbau und die Medizintechnik zu fertigen. Diese Marktstellung ist ein enormer Erfolg, den sich Senior-Chef und Firmengründer Wilhelm Seeger und seine beiden Söhne Moritz und Manfred durch fundiertes Produktions-Knowhow, hellen Innovationsgeist und nicht zuletzt durch bestens ausgebildete Mitarbeiter und einen Maschinenpark auf dem neusten Stand der Technik aufgebaut haben.

„Lkw-Hersteller unterstützen den Fahrer mit einer Vielzahl an Helferlein, angefangen von etablierten Systemen wie ABS oder ASR über Luftfederungen mit Niveauregulierung bis hin zu vielgängigen Automatikgetrieben. Maßgeblich verantwortlich dafür, dass jedes Modul auch das macht, was es soll, sind Elektromagneten. Bei einem Lkw sind derer 40 bis 50 verbaut!“, erläutert Wilhelm Seeger.

Extreme Präzision dank ausgeklügelter Konstruktion

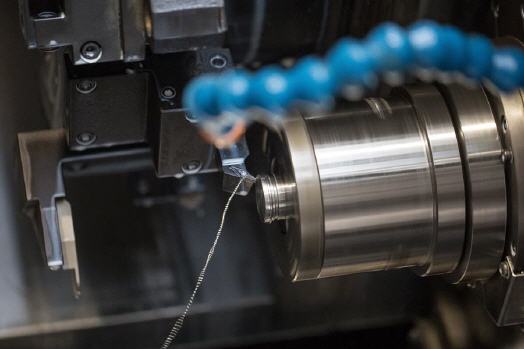

Die entsprechenden Komponenten für solche Systeme fertigt Seeger unter anderem auf 20 Miyano BNE-51 S6 sowie fünf Kurzdrehmaschinen aus der LX-/LZ-Reihe, allesamt in der jeweiligen Standardausführung. „Unter anderem mit sowohl feststehenden als auch angetriebenen Werkzeugen, Kühlung durch den Revolver oder extern sowie effizientem und schonendem Teilefänger sind die Miyanos für unsere Anforderungen bereits komplett ausgestattet“, so Wilhelm Seeger. Begeistert ist er auch von der bauartbedingten Präzision der Kurzdreher. „Das Konzept Drehmaschine ist in diesem Fall wirklich schlüssig und zu Ende gedacht. Selbst wenn sie kalt anlaufen, haben sie nahezu keinen Wärmegang. Die handgeschabten Führungsbahnen, die nach oben hin offene Konstruktion und die Übersichtlichkeit der Maschinen sind ein Segen für die hochpräzise Großserienfertigung“, so Wilhelm Seeger.

Dass gerade wegen der anspruchsvollen Bearbeitungsaufgaben nicht die möglichen Limits von Maschinen oder Werkzeugen ausgelotet werden, erklärt Wilhelm Seeger so: „Die Erfahrung zeigt uns, dass wir eine höhere Ausbringung haben und weitaus wirtschaftlicher sind, wenn wir nicht an die Grenzen gehen. Wir sind keine Freunde der ‚Crashfahrerei‘ – da legt man nur drauf!“

Überhaupt sei Geschwindigkeit nicht alles, findet auch Walter Kieninger, Vertriebsingenieur für Cincom- und Miyano-Maschinen bei Citizen: „Auf den ersten Blick ins Datenblatt haben unsere Miyanos längere Nebenzeiten als vergleichbare Maschinentypen – das ist soweit richtig. Realistisch gesehen bestimmt aber das Zusammenspiel vieler Details die tatsächliche Dauer der Nebenzeiten: Dank ihrer kompakten Bauweise und ausgeklügelten Konstruktion haben die BNE-51 beispielsweise weniger Massenträgheit zu überwinden, kürzere Verfahrwege, und sie müssen keine Werkzeugwechselpositionen anfahren, um höchstpräzise Ergebnisse zu liefern. Unterm Strich erreichen sie damit sogar kürzere Nebenzeiten.“

Lange Wartungsintervalle und höchste Verfügbarkeit

Ein weiterer wesentlicher Faktor ist die Verfügbarkeit der Maschine. „Das soll heißen: Wie lange ist eine Maschine aus der Produktion, wenn tatsächlich einmal etwas auszutauschen ist, beispielsweise die Hauptspindel? Wir hatten schon Maschinentypen im Einsatz, da fiel die Maschine für eine ganze Woche aus. Bei den Miyanos ist die Hauptspindel innerhalb eines halben Arbeitstages gewechselt. Dank der revisionsfreundlichen Konstruktion der Maschinen können wir das sogar mittlerweile selbst erledigen“, erläutert Wilhelm Seeger.

Daher hat sich Seeger die gängigsten Verschleißteile auf Lager gelegt, um im Wechselfall schnell selbst eingreifen zu können. „Zum Glück sind die Miyanos dermaßen robust, dass sich die Wartungsintervalle und -kosten auf sehr niedrigem Niveau bewegen!“, so Wilhelm Seeger. Was dem gesamten Maschinenpark in Salem ein längeres Leben verleiht, ist die vorbeugende Wartung durch eigene Mitarbeiter. „Wir reinigen die Maschinen in einem festen Zyklus, ehe sich die Späne irgendwo festsetzen und dann gar nichts mehr läuft. Damit sind wir bisher sehr gut gefahren!“ Nicht umsonst glänzt das Unternehmen mit einer Ausschussquote von lediglich 1,1 Prozent – bei einer jährlichen Produktionsmenge von 50 Millionen Drehteilen.

Wilhelm Seeger: Fachmann mit Herz und Verstand

Schon seit 2000 berät Walter Kieninger die Seeger Präzisionsdrehteile GmbH rund um den Einsatz der Miyano-Maschinen. „Während dieser Zeit habe ich nur wenige Chefs wie Wilhelm Seeger kennengelernt. Er kennt sein Unternehmen und dessen Abläufe in voller Tiefe und Bandbreite, steht oftmals noch selbst an der Maschine und tüftelt so lange, bis er für seine Auftraggeber die schlüssigste Lösung präsentieren kann. Damit steht er mittlerweile eher allein da in der Branche“, bedauert Walter Kieninger.

Dem unternehmerischen Weitblick ist es auch zu verdanken, dass die Produktion in Salem energetisch permanent optimiert wird. Ein Teil des umfassenden Energiemanagementkonzeptes beinhaltet das Erzeugen elektrischer Energie für den Eigenverbrauch durch ein Blockheizkraftwerk sowie eine große Photovoltaikanlage, die zusammen über 10 Prozent des Gesamtverbrauchs beisteuern. Weitere Komponenten sind die Wärmerückgewinnung für Raumheizung und Prozesswärme sowie die Nutzung von Grundwasser mittels vier eigener Brunnen und einer Wärmepumpenanlage zur Kühlung der Produktionshalle. „Außerdem untersuchen wir laufende Prozesse auf Einsparpotentiale hin, indem wir beispielsweise energieeffiziente Antriebe einsetzen, Laufzeiten optimieren sowie Standby-Verluste vermeiden. In Summe führen sämtliche Maßnahmen zu einer deutlichen Einsparung beim Bezug von Primärenergieträgern und zu einem insgesamt geringeren energetischen Fußabdruck. Gleichzeitig stellen wir somit ein perfektes Arbeitsklima für Mensch und Maschine sicher“, resümiert Wilhelm Seeger.

Mehr Informationen zu Citizen:

|

CITIZEN MACHINERY EUROPE GmbH |

|

Mettinger Straße 11 |

|

73728 Esslingen |

|

Telefon ++49 (0)711 / 3906-100 |

|

Telefax ++49 (0)711 / 3906-106 |

|

E-Mail: cme@citizen.de |

|

www.citizen.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2253.