Maschinen intelligent überwachen

Industrie 4.0 im Maschinenbau

In zwei Forschungsprojekten zur intelligenten Fertigungsunterstützung engagiert sich Werkzeugmaschinenbauer MAG noch bis Ende 2016. Einerseits soll die Maschinenüberwachung intelligenter, andererseits auch die Komponenten in den Maschinen schlauer werden.

Mit Secure Plug-and- Work will MAG künftig eine Art Ausfallprognose für die Maschinen bei den Kunden liefern und mit eApps4Production Maschinen- und Anlagen realtime überwachen können. Im Idealfall könnte MAG anhand sämtlicher Informationen zu einem Maschinentyp ermitteln, ob bspw. die Corcom-Spindeln zu robust oder zu schwach ausgelegt sind oder ob ein bestimmtes Hydraulikaggregat permanent ausfällt. Daran ließen sich Schwachpunkte erkennen und die Maschinen daraufhin optimieren.

“Wenn wir alle Daten verfügbar hätten, wär eine predictive Wartung möglich”, erklärt Dr.-Ing. Jan Kotschenreuther, Leiter Neue Technologien bei MAG. Aber genau dorthin will der Maschinenbauer kommen, um bei den Kunden die Maschinen-Stillstandszeiten zu reduzieren. Die übertragenen Maschinendaten z.B. zum Energieverbrauch, zur Nutzung, zum Komponentenzustand bringen Mehrwert auf beiden Seiten. “Wir möchten die ungeplanten Ausfallzeiten unserer Kunden reduzieren, und zwar möglichst optimiert geplant nach Wartungspriorität.” Die gesammelten Datenmengen über alle im Einsatz befindlichen Maschinen wären enorm, da würde BigData sicherlich auch eine Rolle spielen, um diese überhaupt noch analysieren, vergleichen und auswerten zu können.

Komponenten schlau machen

Der erste Schritt zu einer kontinuierlichen Überwachung heißt bei MAG künftig “Secure Plug-and-Work”. Hierzu werden gegenwärtig im Rahmen eines vom BMBF bezuschussten Industrie 4.0-Forschungsprojektes Lösungen entwickelt. Das Prinzip ist so einfach wie effizient, das bekannte Druckerprinzip: Die Druckerpatronen sind mit Chips versehen und tauschen ihre Informationen mit dem Drucker aus. Jeder hat das spätestens dann schon einmal bemerkt, wenn die Patrone dem Drucker rückmeldet, dass sie leer ist und ausgetauscht werden möchte. “Wir wollen zukünftig alle Komponenten an der Werkzeugmaschine mit einer solchen Intelligenz versorgen”, erläutert Dr. Kotschenreuther.

Getestet werden je nach Bauteil unterschiedliche Speichermöglichkeiten von der simplen SD-Karte bzw. Flashspeicher bis zum Mikro-PC. Die Daten werden regelmäßig gespeichert und mit der Maschine ausgetauscht. Muss eine Komponente gewechselt werden, greift das Druckerprinzip: die Maschine liest den Datenspeicher etwa der Spindel aus, erkennt dass es sich im ein Originalbauteil von MAG Corcom handelt, akzeptiert die Spindel und ist mit ihr connected.

Vorerst ist geplant, vorhandene Komponenten, die bei einem Ausfall hohe Kosten bzw. lange Reparaturzeiten nach sich ziehen, mit einer gewissen Intelligenz zu versehen. Als smarte Pilotkomponenten wurden deshalb die Spindel, inklusive der Lager, und der Kugelgewindetrieb (KGT) ausgewählt. Auf die Spindel wird ein Zigarettenschachtelgroßer Mikro-PC aufgebracht, weil sie zusätzliche Schnittstellen und Ethernet-Anbindung zur Erfassung auch anderer Maschinendaten gleich mit bereithalten soll. Der Kugelgewindetrieb bekommt einen RFID-Chip eingepflanzt.

Prognose für Spindelausfälle

Heute wird die Spindelwartung noch aufgrund der optimalen Mindestlaufzeit eingeplant, z.B. nach 50.000 Maschinenstunden austauschen. Die vom Hersteller mit gegebenen mittleren Laufzeiten, sind jedoch recht theoretisch auf den Idealfall bezogen. In der Praxis beeinflussen unterschiedliche Aspekte die Lebensdauer der Spindel, bspw. beeinflusst der Zusammenbau eines Lagers dessen Haltbarkeit wie auch der tatsächliche Einsatz an der Maschine.

Der Mikro-PC hält diese Informationen fest. So lässt sich ermitteln, ob eine Spindel ausgefallen ist, weil die Drehzahlen zu hoch waren, aber gleichzeitig geringe Kräfte in Z-Richtung gewirkt haben. Das größte Problem an einer Spindel sind die Lager. Wenn eine Spindel z.B. mit 2.000 Umdrehungen gefahren wird, kann über ein Datenblatt für das Lager ermittelt werden, was bei dieser Umdrehungszahl die Schadensfrequenzen sind.

Schließlich lässt sich darüber dann ermitteln, was genau defekt ist. Über diverse zusätzliche Aus- und Eingänge können auch weitere Daten, ganz gleich ob analog oder digital, mit auf der Spindel gespeichert werden, bspw. direkt aus der Steuerung. Dadurch fungiert die Spindel als eine Art Fahrtenschreiber auf der Maschine. Über ein vergleichbares Lastkollektiv weiß man schließlich, wie lange ein Spindeltyp noch hält.

Intelligentes Monitoring für Maintenance Optimization

Und tatsächlich könnte dieses smarte Prinzip schon bald auch bei dem zweiten Pilotbauteil greifen, sobald die Kugelgewindetriebe mit einem RFID-Chip versehen sind. Die smarte Komponente wird mit wichtigen Messwerten beschrieben und kann diese nach dem Einbau an die Maschinensteuerung übergeben, so dass eine Reduktion der Inbetriebnahmezeiten bei gleichzeitiger geringerer Fehlerquote resultieren. Auf allen verfügbaren Informationen basierend, wird ein Präventionsplan erstellt und der Kunde in den geplanten Wartungszyklus für die Spindel mit reingenommen.

Wenn das Monitoring optimal eingerichtet ist, wird sichtbar, wann eine Spindel kritisch und ein Kugelgewindetrieb mit “orange” gekennzeichnet ist. Im Sinne eines Maintenance Optimization lässt sich die Wartung nach Prioritäten einplanen und selbst mehrere Wartungsaufgaben können sinnvoll zusammengefasst werden, so dass Maschinenstillstandszeiten heruntergedrückt werden. Dr. Kotschenreuther: “Das ist noch Zukunftsmusik, soweit können wir Ausfälle bisher noch nicht konkret vorhersagen, wir arbeiten aber an einer ständigen Verbesserung der Vorhersagen.“

Kluge Apps für die Smart Production

Noch einen Schritt weiter geht MAG mit “eApps4Production”. “Darunter verstehen wir eine flexible Vernetzung intelligenter Engineering Apps, also e- Apps, zur Maximierung der Maschinen- und Anlagenperformance”, sagt Dr.-Ing. Jan Kotschenreuther. Dazu soll Sensorik, die sich ohnehin schon auf der Maschine befindet, ausgelesen bzw. neue Sensorik mit hinzugenommen, wie Stromzähler, Durchflussmessgerät für Druckluft, Temperatursensoren, u.v.m.

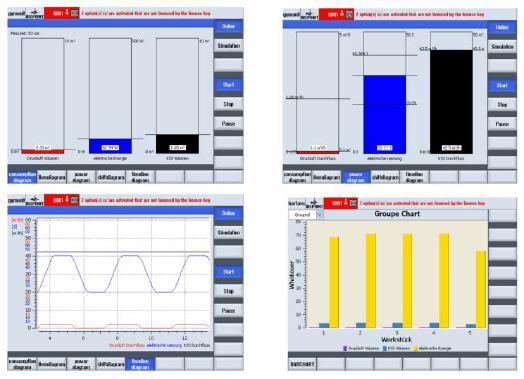

Über die Maschinenschnittstelle greifen die Apps auf alle Daten zu, die in Maschine vorhanden sind, aus der Steuerung ebenso wie aus zusätzlichen Sensoren, die über das BUS-System mitlaufen. Die Informationen sollen sich auf alle Geräte verteilen lassen, die man nutzen möchte, denn die eApps sind plattformunabhängig. Die gesammelten Daten können natürlich unmittelbar am HMI-Monitor angezeigt werden. Die eApps werden über einen Dienstekatalog bereitgestellt. Darüber lassen sich komplette Workflows einfach per Drag-and-Drop generieren.

Meldet eine CNC-Maschine z.B., dass die Spindel in Kürze ausfallen könnte, dann verschickt die App automatisch eine SMS an die Instandhaltung. Die Dienste lassen sich miteinander verknüpfen, Das ist so einfach gestaltet, dass das jeder Ingenieur selbst machen kann, ohne Informatiker mit Programmierkenntnissen zu sein. Die eApps sollen im Excel von Office 2013 verfügbar sein. Dort einmal aufgerufen, lässt sich z.B. eine Maschinendatenliste einrichten und die Daten werden ab sofort in Echtzeit darin fortgeschrieben. Damit erhalten die Anwender ein kosteneffizientes Tool für Maschinenauswertungen.

Ein erstes konkretes Ergebnis aus dem eApps-Projekt liegt bereits vor und wird mit den neuen MAG-Maschinen als Option angeboten: das Energie- Effizienz-Paket mit übersichtlichem Energiemonitor. Wenn beispielsweise längere Zeit kein Bauteil am Einlaufen ist, schaltet die Maschine automatisch auf Leerlauf und die nicht benötigten Komponenten ab.

Mehr Informationen zur MAG IAS GmbH:

|

MAG IAS GmbH |

|

Stuttgarter Str. 50 |

|

73033 Göppingen |

|

Tel.: +49 7161 201 0 |

|

Fax: +49 7161 201 353 |

|

E-Mail: contact.eu@mag-ias.com |

|

www.mag-ias.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2372.