Zykluszeit 1,5 Sekunden

Qualitätsprüfung in Höchstgeschwindigkeit

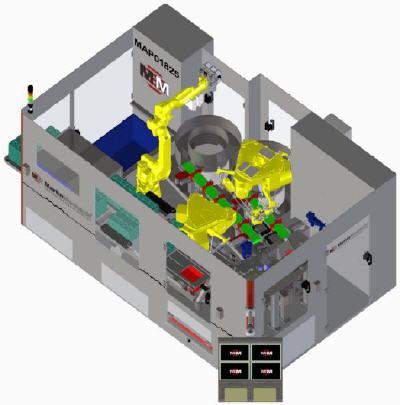

Ruckzuck prüft die neue Arbeitszelle MAP 01825 von MartinMechanic die Qualität von Beschlägen für die Möbelindustrie. Alle 1,5 Sekunden legt dazu ein Highspeed-Roboter ein Bauteil in den Rundschalttisch ein; sein Zwillingsbruder sortiert anschließend die kontrollierten Beschläge nach unterschiedlichen Kriterien mit der gleichen Geschwindigkeit. Dazwischen haben sechs Kameras die Kontrolle des Materials übernommen. Außerdem ist ein dritter Fanuc-Roboter für die Zuführung der Metallteile zuständig.

Aus Sicht der Ingenieure kamen für die rasanten Zykluszeiten nur die Highspeed-Roboter M3 mit Delta-Kinematik der Marke Fanuc in Frage. Schließlich überzeugen diese High-End-Roboter durch enorme Arbeitsgeschwindigkeiten an ihrem Einsatzort. In diesem Fall hängen die 6-Achs-Roboter über den Palettenbändern an der Deckenkonstruktion der Arbeitszelle, von wo aus sie die Bauteile aufnehmen und wieder ablegen.

Die zu prüfenden Beschläge werden als Schüttgut angeliefert. Der Fanuc M20 entnimmt der vom Bediener bereitgestellten Transportkiste behutsam zunächst bis zu 30 fertig bearbeitete Metallteile. Dafür wurde er mit einem überdimensionalen Magnetgreifer ausgestattet. Die Beschläge legt er vorsichtig in den beiden Zuführtöpfen ab. Um eine möglichst hohe Verarbeitungszeit zu erreichen, ist dieser Arbeitsgang nämlich doppelt angelegt. Der Fanuc M20 ist mit einem Sensor ausgestattet, mit dem er die maximale Höhe seines Arbeitsraumes ertasten kann.

Vibarationswendeltöpfe fördern die Bauteile hintereinander zum Transportband, wo sie schließlich lagerichtig ankommen. Um nun die Bauteile zu vereinzeln, wurden Staukammern auf dem Transportband eingerichtet. Dadurch ist der erste Delta-Roboter in der Lage, im Wechsel permanent alle 1,5 Sekunden ein Bauteil in die passende Vorrichtung auf dem Prüftisch zu legen. Dieser Rundschalttisch besteht aus acht Stationen. An sechs von ihnen werden die Möbelbeschläge mit modernster Kameratechnik auf die exakte Entgratung, mögliche Risse und ihre Oberflächenbeschaffenheit hin unter die Lupe genommen. An den Stationen eins bis drei werden zunächst die Oberseiten der Beschläge begutachtet.

An der vierten Station wird das Bauteil gewendet, damit an den nachfolgenden Stationen fünf bis sieben die Rückseiten der Möbelbeschläge überprüft werden können. Schließlich wandern die Bauteile zur letzten Station, wo der zweite Delta-Kinematik-Roboter zum Einsatz kommt. Er legt die Bauteile, die in Ordnung sind, in einem Kleinladungsträger ab, der auf dem Förderband steht. So wird die autarke Laufzeit erreicht.

Der Anlagenführer, der die Prüfvorgänge auf vier Monitoren gleichzeitig visuell verfolgen kann, nimmt den gefüllten Kleinladungsträger vom Förderband. Die Schlechtteile, die die Prüfung nicht bestehen, werden vom Highspeed-Roboter entsprechend ihren Fehlerkriterien in drei unterschiedliche Behälter aussortiert.

Acht Monate brauchten die Ingenieure und Techniker für Entwicklung und Fertigung der Prüfanlage, die bei 18 Quadratmeter Aufbaufläche mit relativ wenig Arbeitsraum auskommt. Ihr elektronisches Herz ist eine SPS-Steuerung, die neben den vier Monitoren zudem mit einem mobilen Touch-Panel ausgestattet worden ist.

Mehr Informationen zu MartinMechanic:

|

MartinMechanic Friedrich Martin GmbH & Co KG |

|

Heinrich-Hertz-Straße 2 |

|

72202 Nagold |

|

Tel.: +49 (0)7452-84660 |

|

Fax: +49 (0)7452-8466566 |

|

E-Mail: info@MartinMechanic.com |

|

www.MartinMechanic.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2528.