Hommel+Keller: Hochwertige Rändeltechnik

Das perfekte Profil

Mobiltelefone, Autoarmaturen, Uhren, Drucker – Bauteile mit Rändelprofilen sind weiter verbreitet, als den meisten bewusst ist. Ihre Herstellung ist dagegen ein komplexer Prozess, mit dem nur wenige wirklich vertraut sind. Die Hommel+Keller Präzisionswerkzeuge GmbH aus Aldingen ist mit über 80 Jahren Erfahrung der weltweit führende Experte in der Rändeltechnik.

Münzen erhielten bereits im 17. Jahrhundert am Rand ein Rändelprofil, um zu verhindern, dass dort Material abgefeilt wurde. Heute kommen die Zackenprofile in fast allen Branchen zum Einsatz. Gewindeeinsätze für Mobiltelefone, Verbindungselemente wie Steckverbinder und Ventilverschlüsse, Verdrehsicherungen, Drehteile für Automobil-, Elektro- und Maschinenbauindustrie, Walzen zum Transport von Papier in großen Druckmaschinen, aber auch in herkömmlichen Bürodruckern sowie chirurgische Instrumente und Implantate sind nur einige Bespiele. Genauso finden sich Rändelprofile auch an dekorativen Schaltknöpfen im Auto, an Stellschrauben für hochwertige Uhren oder auch an Schmuck, Musikinstrumenten und Fahrrädern. Die Möglichkeiten sind vielfältig.

Nach DIN 82 sind verschiedene Rändelprofile definiert: Rändel mit achsparallelen Riefen (RAA) Linksrändel (RBL) und Rechtsrändel (RBR) sowie Links-Rechtsrändel in 30° oder 45° mit erhöhten (RGE) oder mit vertieften Spitzen (RGV) und Kreuzrändel mit erhöhten (RKE) oder mit vertieften Spitzen (RKV).

„Das perfekte Rändelprofil ist optisch nicht nur ansprechend, sondern es verleiht dem Produkt auch eine sehr gute Haptik. Um das in den Griff zu bekommen sind höchste Präzision und erstklassige Oberflächengüten bei der Herstellung der verschiedenen Profile oberstes Gebot“, betont Sigmund Grimm, Geschäftsführer der Hommel+Keller Präzisionswerkzeuge GmbH. „Grundsätzlich unterscheidet man dabei in zwei Bearbeitungsverfahren: Rändelformen und Rändelfräsen.“

Zwei Verfahren für hochwertige Profile

Beim Rändelformen formt das Werkzeug die Oberfläche des Werkstücks spanlos um. So ist hierbei die Auswahl der zu bearbeitenden Werkstoffe auf Materialien beschränkt, die sich kaltumformen lassen. Der Umformprozess vergrößert zudem den Außendurchmesser des Werkstücks und verdichtet seine Oberfläche. Ein wesentlicher Vorteil des Verfahrens ist seine Vielseitigkeit: Rändelformen ermöglicht alle Rändelprofile sowie Stirn-, Innen- und konische Rändelungen. Auch Rändeln bis zum Bund ist machbar.

Rändelfräsen ist die spanabhebende Bearbeitungsalternative. Im Gegensatz zum Rändelformen können auch dünnwandige Werkstücke, weiche Materialien (Kunststoff) oder schwer zerspanbare Werkstoffe gerändelt werden. Es entsteht nur ein minimaler Materialaufwurf und die Belastung auf Werkstück und Maschinen ist im Vergleich zum Rändelformen gering. Sigmund Grimm: „Mit dem Rändelfräsen sind sehr hohe Präzision und ausgezeichnete Oberflächengüten möglich. Das macht das Verfahren perfekt für die Herstellung von Sichträndeln.“ Dabei können allerdings nur RAA- und RGE-Profile hergestellt werden, und auch eine Rändelung bis zum Bund entfällt.

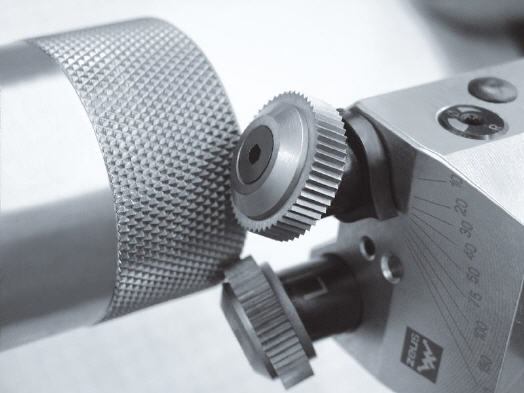

Profil durch das Rändelrad

Herausragende Ergebnisse – beim Rändelformen oder beim Rändelfäsen – sind nur mit hochwertigen Werkzeugen machbar. Herzstück der Rändeltechnik sind dabei die unterschiedlichen Rändelräder, die dem Werkstück das gewünschte Profil geben. Die Hommel+Keller Präzisionswerkzeuge hat für jede Rändelanwendung das passende Rändelrad im Programm.

Die DIN 403 unterscheidet in sieben Varianten: Rändelräder mit achsparallelen Rillen (AA), Rechtsrändelräder (BR) und Linksrändelräder (BL) sowie Links-Rechtsrändelräder mit vertieften (GV) oder mit erhöhten Spitzen (GE) sowie Kreuzrändelräder mit vertieften (KV), mit erhöhten Spitzen (KE).

„Daneben bieten wir auch Sondervarianten für unsere Kunden, die dann genau auf die Anforderungen abgestimmt werden. Beispiele sind Perlrändel, konische Rändelräder sowie konvexe und konkave Rändelräder. In allen Fällen passen wir Abmessung, Rändelteilung und Rändelform auf den jeweiligen Anwendungsfall an“, ergänzt Sigmund Grimm.

Die Rändelteilung, das heißt der Abstand von Zahn zu Zahn, bietet die Hommel+Keller Präzisionswerkzeuge GmbH ab Lager in 13 Abstufungen von 0,3 mm bis 2 mm an. Andere Teilungen sind auf Anfrage möglich.

Auf die Anwendung abstimmen

Hochwertige Materialien sind bei der Herstellung der Rändelräder für beide Verfahren für hohe Standzeiten und beste Ergebnisse Pflicht. Der Anwender kann zwischen HSS, Pulvermetall und Hartmetall wählen. Dazu Sigmund Grimm „Welches Material das richtige ist, hängt von vielen Faktoren ab: vom zu bearbeitenden Werkstoff, der Fertigungsmenge, den Schnittparametern und mehr. Für spezielle Anwendungsfälle stehen wir da unseren Kunden mit Rat und Tat zur Seite.“

Auch das eingesetzte Verfahren hat entscheidenden Einfluss auf die Rändelräder: Rändelformräder haben beispielsweise standardmäßig eine 45°-Fase. Sie verbessert den Umformprozess an den Ecken und verhindert, dass Zahnspitzen ausbrechen. Für sauberen Materialabtrag sind Rändelräder zum Rändelfräsen scharfkantig. Bei schwer zerspanbaren Materialien erhält das Rad zudem auch eine Schutzfase (10°).

„Ein weiterer wesentlicher Einflussfaktor, der oft unterschätzt wird, ist das Verhältnis der Zähnezahl zum Werkstückumfang. Je ungünstiger die Teilung aufgeht, umso mehr verschlechtert sich das Rändelergebnis und auch die Standzeit des Rändelrads. Das kann im Extremfall zu einer Profilverzerrung oder sogar zu einer Doppelrändelung führen“, so Sigmund Grimm.

Genauso wichtig, wie das passende Rändelrad, ist ein hochwertiges Werkzeug. „Unsere Marke zeus liefert Werkzeuge, die die Anforderungen für hochwertige Rändelungen mit Bravour meistern und übertreffen. Sie gilt weltweit als Garant für höchste Qualität“, so Sigmund Grimm. Die Hommel+Keller Präzisionswerkzeuge GmbH hat verschiedene Rändelwerkzeuge zum Rändelformen (zeus RD) und zum Rädelfräsen (zeus RF) im Programm. Dabei stehen für verschiedene Anwendungen Werkzeuge mit einem, zwei oder drei Rändelrädern zur Auswahl. Beispielsweise ist ein Werkzeug mit drei Rändelrädern besonders geeignet für kleine Werkstückdurchmesser und ungünstige Spannsituationen.

Passt keine Lösung aus dem Standardprogramm, zum Beispiel bei konischer Rändelung und Längsseitenrändelung. entwickelt die Hommel+Keller Präzisionswerkzeuge GmbH in enger Zusammenarbeit mit dem Kunden ein prozesssicheres Werkzeug für die jeweilige Anwendung. Auf Grundlage der jahrelangen Erfahrung definieren die Experten die optimalen Rändelparameter dafür und beraten den Kunden von der Anfangskonzeption bis zum tatsächlichen Einsatz des Werkzeugs auf der Maschine.

Innovationen schaffen

Um die Rändeltechnik weiter zu optimieren investiert die Hommel+Keller Präzisionswerkzeuge GmbH auch in die Entwicklung. 2013 wurde beispielsweise eine Bundesförderung für ein Forschungsprojekt mit der Uni Dortmund bewilligt. Ziel ist es, die Prozesssicherheit zu erhöhen. Bislang gab es keine Forschungsaktivitäten zur Rändeltechnik. Hier zeigt sich die Vorreiterrolle der Hommel+Keller Präzisionswerkzeuge GmbH.

Mehr Informationen zu Hommel+Keller:

|

Hommel+Keller |

|

Präzisionswerkzeuge GmbH |

|

Brunnenstraße 36 |

|

78554 Aldingen |

|

Tel.: +49 7424 9705-0 |

|

Fax: +49 7424 9705-50 |

|

E-Mail: mail@hommel-keller.de |

|

www.hommel-keller.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 6839.