WZR: Nachhaltigkeit bei Technischer Keramik

Wertvoller Beitrag zum Umweltschutz

Viele innovative Produktentwicklungen nutzen heute die Vorteile technischer Keramiken. Allerdings sind gerade die Rohstoffe für Hochleistungskeramiken recht teuer – sie enthalten mitunter Metalloxide der Seltenen Erden – und ihre Herstellung ist bislang relativ energieintensiv. Aus diesen Gründen legt WZR den Fokus verstärkt auf die Entwicklung neuer, nachhaltiger Technologien, Prozesse und Produkte.

Ein großes Feld, auf dem das WZR schon seit geraumer Zeit große Fortschritte in Sachen Nachhaltigkeit erzielt, ist die Verlängerung der Standzeit keramischer Feuerfest-Auskleidungen für Hochtemperatur-Anwendungen in Müllverbrennungsanlagen, Ofenbau, Gießereitechnik und Stahlerzeugung. Allein durch die Werkstoffauswahl und optimierte Zustellkonzepte können hier bei reduziertem Materialeinsatz die Wirtschaftlichkeit und Effizienz der Anlagen deutlich verbessert werden. „Zugleich lässt sich die Menge des entsorgungspflichtigen Ausbruchs minimieren, was einen wertvollen Beitrags zum Umweltschutz leistet“, betont Kollenberg.

Keramische Beschichtungen für Metallbauteile

In die gleiche Richtung wirkt die Erhöhung des Verschleißschutzes metallischer Bauteile durch die Applikation keramischer Beschichtungen. In diesem Bereich können beispielsweise dank der dünnen Sol-Gel-Schichten des WZR schon mit sehr geringem Materialeinsatz deutliche Standzeitverlängerungen erzielt werden. Es handelt sich hierbei um oxidkeramische und keramisch-organische Coatings mit nanokristallinem Gefüge und Dicken von etwa 1 µm, die im WZR beispielsweise auf Stahlplatten aufgetragen werden, um ihnen eine erhöhte Härte und extreme Kratzfestigkeit zu verleihen.

Leichtbau schont die Ressourcen

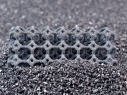

Ein unter dem Gesichtspunkt der Nachhaltigkeit besonders innovatives Tätigkeitsfeld des WZR ist die Realisierung energiesparender Bauteile für Hochtemperaturanwendungen aus PT-Keramiken®. Solche papiertechnischen Keramiken entstehen, indem der Zellulosemasse ein keramischer Rohstoff (z.B. Al2O3) zugemischt wird. Durch den hohen Anteil anorganischer Füllstoffe nimmt das Papier die Eigenschaften eines keramischen Grünlings an, lässt sich aber dennoch zunächst wie normales Papier umformen und prägen. Nach einem von WZR patentierten Verfahren können daraus Leichtbauplatten durch Verbinden von Platten und Stegen hergestellt werden; alternativ lassen sich durch das Verbinden mehrerer gewellter Lagen tragfähige Wellpappen-Strukturen realisieren.

Nach thermischer Behandlung und Sinterung entstehen daraus rein keramische Leichtbau-Strukturen mit extrem geringer Wärmekapazität und sehr hoher Steifigkeit, die sich hervorragend eignen als Konstruktionselemente für Hochtemperatur-Anwendungen bis 1.600°C. Firmenchef Kollenberg berichtet: „Keramische Leichtbau-Strukturen auf der Basis von PT-Keramiken ermöglichen unter anderen die Herstellung innovativer Brennunterlagen mit einer um etwa 80 Prozent reduzierten Masse. Damit lassen sich der Energieaufwand beim Brennen von Keramiken signifikant reduzieren, die Abkühlzeit verkürzen und die Produktivität steigern“.

Als überaus vielsprechendes und Ressourcen schonendes Verfahren zur Herstellung keramischer Leichtbau-Konstruktionen hat das WZR auch den 3D-Druck etabliert. Mit diesem Material sparenden additiven Schichtbau-Verfahren lassen sich sowohl hoch komplexe als auch belastungsoptimierte Geometrien aus technischer Keramik realisieren, bei denen in den gering belasteten Bereichen Material reduziert wird – etwa durch bionische Porenstrukturen – ohne dabei die Belastbarkeit der Gesamtkomponente zu beeinträchtigen.

Mit Einsatz einer speziellen Simulations-Software ist es möglich, basierend auf einer FEM-Berechnung der im Belastungsfall auftretenden Spannungen, die Porosität entsprechend zu optimieren und damit Masse einzusparen. „Bei keinem anderen Formgebungsverfahren ist der Materialeinsatz so effektiv wie beim 3D-Druck. Lediglich das für das Bauteil benötigte Material wird verbraucht, und das nicht im Bauteil gebundene Pulver kann weiterverwendet werden. Das schont die Ressourcen“, sagt Wolfgang Kollenberg.

Neue Projekte und viel Potenzial

Ressourcen schonend ist auch das jüngste Projekt des WZR. Es beschäftigt sich mit der Rückführung von Produktionsabfällen aus dem Bereich der Hochleistungskeramik in die Wertschöpfungskette. „Hier sind wir derzeit dabei, die Stoffströme zu analysieren, die Abfallmengen zu erfassen und entsprechende Verwendungskonzepte für die industrielle Praxis zu erarbeiten“, berichtet Kollenberg.

Standzeitverbesserungen, Verschleißschutz, Leichtbau-Konstruktionen, Oberflächentechnik oder Kreislaufkonzepte – die genannten Beispiele aus der Arbeit des WZR lassen erahnen, wie groß das Nachhaltigkeits-Potenzial ist, das in der Entwicklung neuer Keramik-Werkstoffe und verfahrenstechnischer Optimierungen steckt. Firmenchef Kollenberg sieht hier ein großes Betätigungsfeld: „Im Bereich der Technischen Keramik wird die Umsetzung spürbarer Nachhaltigkeitseffekte für viele Unternehmen der Branche zukünftig ein ganz entscheidender Wettbewerbsfaktor sein.“

Mehr Informationen zum Werkstoffzentrum Rheinbach:

|

Werkstoffzentrum Rheinbach GmbH |

|

Lise-Meitner-Straße 1 |

|

53359 Rheinbach |

|

Tel.: 0049 (0) 22 26/ 16 98 10 |

|

Fax: 0049 2226 1698-66 |

|

E-Mail: info@wzr.cc |

|

www.wzr.cc |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2982.