"Reinheitsgebot" der Automobil-Industrie erfüllt

Sauberkeit ist keine Hexerei

Das Unternehmen Föhl produziert Zink-Druckguss-Teile in großen Stückzahlen und mit Maßgenauigkeiten im 10-µm-Bereich bei Wanddicken unter 0,5 mm. Aber die Teile können nur dann in den Automotive-Bereich verkauft werden, wenn sie perfekt gereinigt sind. Deshalb hat Föhl eine PERO-Reinigungsanlage R1 angeschafft, die mit dem modifizierten Alkohol DOWCLENE 1601 arbeitet und die hohen Restschmutz-Anforderungen der Automobil-Industrie erfüllt.

„Den Auftrag für bestimmte Teile für unseren Kunden konnten wir nur dann bekommen“, erinnert sich Bernd Jordan, Leiter Mechanische Fertigung bei der Adolf Föhl GmbH, an die Bedingungen des Automobil-Zulieferes, „wenn die Sauberkeit stimmt.“ Bis dahin – das war im 2. Quartal 2011 – hatte Föhl vor allem mit seinem Fertigungs-Know-how und der hohen Maßgenauigkeit punkten können. Aber das reicht nicht mehr, jetzt muss per Restschmutz-Analyse die Technische Sauberkeit nach VDA 19 nachgewiesen werden. Das konnten die beiden altbewährten PERO-Reinigungsanlagen Rotimat 3U – vor 15 Jahren für Sauberkeit und Fettfreiheit mit wässrigem Reinigungs-Medium spezifiziert – jetzt nicht mehr leisten.

„Als wir mit diesen Anforderungen konfrontiert wurden“, beschreibt Markus Gruber, PERO-Fachberater, die Vorgehensweise des Reinigungs-Spezialisten, „haben wir die Reinigungs-Aufgabe analysiert und auf der Basis unseres Know-hows durch Reinigungs-Versuche mit Kundenteilen in unserem Technologie-Zentrum ein spezielles Verfahren ausgeführt.“ Letzte Sicherheit hat dann das Labor mit der Auswertung der Restschmutz-Analyse gebracht. Natürlich hatten die Fertigungs-Verantwortlichen von Föhl auch Angebote beim Wettbewerb eingeholt und die Kosten-Nutzen-Rechnung verglichen. Dass PERO den Zuschlag bekam, lag am Gesamt-Ergebnis: „Es stimmte einfach alles, Investitionsbedarf und Reinigungs-Erfolg“, fasst Bernd Jordan die Entscheidung in einem Satz zusammen.

Föhl hatte hochgesteckte Ziele: Die neue Reinigungsanlage sollte nicht nur die geforderte Technische Sauberkeit garantieren, sondern auch die Prozess-Zeiten senken und die Kosten reduzieren. Und die bereits vorhandenen „Waschkörbe“ sollten weiterhin einsetzbar bleiben. Darüber hinaus musste die Null-Fehler-Strategie gewährleistet und keinerlei Nacharbeit nötig sein. „All das leisten unsere Reinigungsanlagen mit Voll-Vakuumtechnik“, erklärt Markus Gruber mit klarem Blick auf die Wirtschaftlichkeit. „Bei Föhl kommt als Reinigungsmedium modifizierter Alkohol zum Einsatz, bei dem es nicht die bei der wässrigen Reinigung üblichen Trockenränder auf den Teilen gibt.“ Damit gibt es keine Nacharbeit und die Teile sind fertig für die Montage, wenn sie aus der Reinigungsanlage kommen.

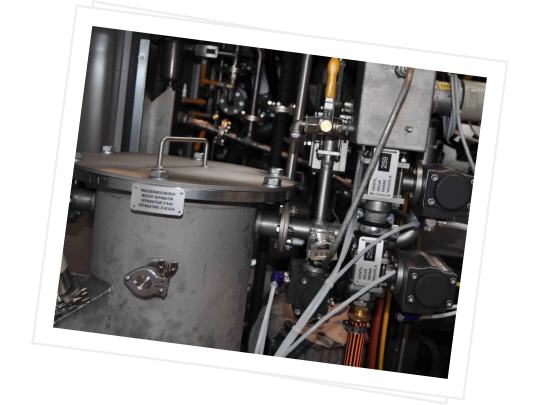

Weil bei der R1-Anlage alle Behälter permanent unter Vakuum stehen, wird in dem geschlossenene System sichergestellt, dass keine Emissionen entstehen und alle Reinigungs- und Destillations-Prozesse bei niedrigeren Temperaturen durchgeführt werden, was sowohl die Teile als auch das Lösemittel schont. Darüber hinaus werden neben den Werkstücken auch die Filter getrocknet, was die Lösemittel-Emission deutlich reduziert. Das Vakuum wird ständig überwacht und damit wird sichergestellt, dass das Lösemittel in der Anlage bleibt.

Die leistungsstarke Destillation sorgt kontinuierlich für gleichbleibend saubere Bäder und kurze Taktzeiten. Durch die integrierte Rest-Destillation wird zusätzlich dafür gesorgt, dass kaum Lösemittel im Destillations-Rückstand verbleibt, der automatisch mit Vakuumtechnik in ein Altöl-Fass gesaugt wird. Das Altöl-Fass wird mittels Niveausonde auf Überfüllung überwacht. Große Rohrleitungs-Querschnitte sorgen dafür, dass das Medium schnell von den Teilen abfließen kann und den Schmutz direkt dem Filtersystem zuführt. Die Feinheit der Filter wurde speziell nach den Anforderungen der Reinigungs-Aufgabe bei Föhl ausgewählt. Dabei hat jedes Bad seinen eigenen Filter.

Die kompakte Voll-Vakuumanlage R1 ist mit Arbeitskammer, Destillation, Medientanks, Vakuum-Trocknungs-Einrichtung, klimatisiertem Schaltschrank und Bodenwanne als verkleideter Rahmenbau konzipiert und wird komplett montiert und anschlussfertig ausgeliefert. Die beiden Bäder der Anlage können entweder beide zum Reinigen oder alternativ ein Bad zum Reinigen und das andere zum Konservieren verwendet werden.

Die ausgefeilte Programmstruktur mit frei wählbaren Warenbewegungen in jedem Verfahrens-Schritt ermöglicht es dem Leiter Mechanische Fertigung, eigene Reinigungs-Programme zu erstellen, die der jeweiligen Aufgabe optimal angepasst werden können. Die Warenträger mit den Abmessungen 530 x 320 x 200 mm können um 360 Grad rotieren, geschwenkt und in Schräglage gehalten werden oder ohne Bewegung verharren, während die Teile im Vollbad getaucht, geflutet, mit einem Schwall Lösemittel überspült oder mit Lösemittel-Dampf entfettet werden.

Je nach Teil ruft der Werker aus den 20 möglichen das richtige Programm auf, das schon in der Testphase im PERO-Technologiezentrum entwickelt wurde, und die Maschine arbeitet es dann automatisch ab. Lediglich die Aufgabe und Abnahme der Körbe von der Rollenbahn erfolgt von Hand. Dieser Ablauf ist Föhl für einen effektiven Gesamt-Fertigungsprozesses sehr wichtig, denn der Maschinenbediener kann die R1 im Rahmen seiner Mehr-Maschinenbedienung unproblematisch mit betreuen.

Für die Wirtschaftlichkeitsbetrachtung der PERO-R1 ist die Schnelligkeit der Reinigungsprozesse von entscheidender Bedeutung. „So haben wir bei den Maschinen der ‚R‘-Baureihe sowohl die Flut- wie die Entleer-Zeiten drastisch verkürzen können“, gewährt Markus Gruber einen entwicklungs-technischen Einblick hinter die Blechverkleidung, ohne zu viel zu verraten, „und das ist eben nicht einfach mit einer anderen Pumpe oder einem größeren Rohr-Querschnitt getan.“ Ferner sind durch die Vakuum-Technik und das geschlossene System nahezu keine Austragverluste des Reinigungsmediums zu registrieren, was nicht nur den Geldbeutel schont, sondern auch der Arbeitssicherheit und der Umwelt dient. Damit auch die letzte Emission gebunden wird, wurde bei Föhl zusätzlich ein Aktivkohle-Modul integriert.

Weil für Föhl auf Grund der Markt-Anforderungen die Anschaffung der PERO-R1-Reinigungsanlage nahezu zwingend war, ist es gar nicht leicht, eine seriöse Amortisationszeit zu benennen. Bernd Jordan hält sich denn auch mit konkreten Zahlen zurück. Und nachdem die R1 auch gleich mit einer Ultraschall-Einheit geordert wurde, ist sie in jedem Fall eine Investition in die Zukunft – falls die Anforderungen an die Technische Sauberkeit noch ein bisschen steigen sollten.

Mehr Informationen zu Pero:

|

PERO AG |

|

Hunnenstr. 18 |

|

86343 Königsbrunn |

|

Tel +49 - 8231 - 60 11 - 0 |

|

Fax +49 - 8231 - 60 11 - 810 |

|

E-Mail: pero.info@pero.ag |

|

www.pero-ag.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 3756.