Wirtschaftlich und energieeffizient

Schleifölreinigung mit Knoll-Technik

Ohne sauberen Kühlschmierstoff (KSS) und optimale Späneentsorgung sind hochgenaue Zerspanprozesse nicht denkbar. MAHLE Ventiltrieb, Leibertingen, installierte im Bereich der Schleifbearbeitung eine Zentralanlage von KNOLL Maschinenbau, die wegen der effektiven Pflege und Wartung des Schleiföls in Verbindung mit besonders trockenen Spänen sowohl technische als auch wirtschaftliche Vorteile bietet.

Die MAHLE Ventiltrieb GmbH, Werk Leibertingen, stellt – wie der Name sagt – Ventiltriebskomponenten her. Stefan Cramer, Leiter Engineering, erklärt: „Wir schleifen hier seit vielen Jahren Bauteile aus gehärtetem Wälzlagerstahl 100Cr6. In den letzten Jahren sahen wir eine wachsende Notwendigkeit, in diesem Bereich neue KSS-Filtrationskapazitäten aufzubauen. Denn um eine optimale Präzisionsbearbeitung zu gewährleisten, muss der Kühlschmierstoff – in unserem Fall Öl – hinsichtlich Reinheit und Temperatur optimal aufbereitet sein.“

So waren Stefan Cramer und insbesondere sein Mitarbeiter Prozessingenieur Stefan Fersch schon seit längerem mit verschiedenen Anbietern im Kontakt. Schnell kristallisierte sich heraus, dass eine Zentralanlage den Bedürfnissen am besten gerecht würde. Nach interner Freigabe des Projektes, entschieden sich die Verantwortlichen, das Projekt mit dem Partner KNOLL Maschinenbau, Bad Saulgau, anzugehen.

KNOLL, der Spezialist fürs Fördern, Filtern und Pumpen in der Zerspanung, ist bei MAHLE Ventiltrieb kein Unbekannter. An verschiedenen Maschinen sind Späneförderer und Filteranlagen von KNOLL im Betrieb, darunter auch ein Vakuumfilter VL1000, der 2009 installiert wurde. Stefan Cramer war von der Partnerwahl von Anfang an überzeugt. Er erklärt: „Erstens haben wir bei KNOLL die Kompetenzen hinsichtlich der Anlagentechnik gesehen. Zweitens ist eine räumliche Nähe gegeben, die eine enge Partnerschaft fördert. Und drittens ist der VL1000 gewissermaßen der kleine Bruder des KNOLL Vakuumfilters VLX, der als zentrales Element der neuen Anlage fungiert. Er verfolgt ein ähnliches Filterprinzip auch mit Endlosband. Von daher haben wir Erfahrung, wie diese Filter arbeiten, und wissen, dass diese Technik funktioniert.“

Zentrales Förder- und Filtersystem funktioniert vollautomatisch

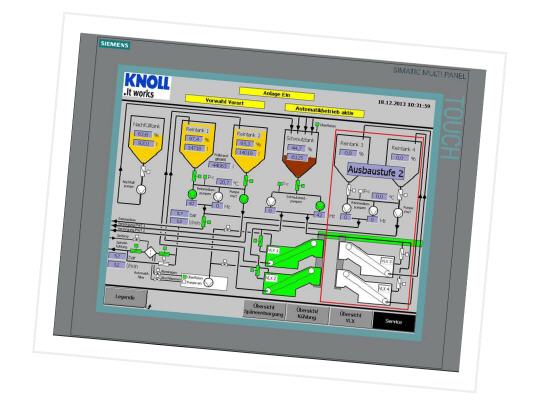

Bei der Planung waren die Betriebskosten der Anlage ein wichtiger Aspekt. So war ein wesentlicher Fokus der MAHLE-Verantwortlichen darauf gerichtet, dass die Anlage mannlos betrieben werden kann. Stefan Fersch, der unter anderem die Prozessverantwortung für die betroffene Schleifbearbeitung trägt, ist mit der Umsetzung sehr zufrieden: „Unser neues zentrales Förder- und Filtersystem funktioniert vollautomatisch. Von den Werkzeugmaschinen in der Produktionshalle wird das Öl-/Spänegemisch zur KSS-Halle gepumpt und in einem Schmutztank gesammelt. Von dort wird es über eine frequenzgeregelte Pumpe an die beiden Hauptfilter VLX1 und VLX2 verteilt. Sie filtern das Öl, das anschließend in zwei Reintanks und von dort zurück zu den Werkzeugmaschinen gepumpt wird.“

Neben der Vollstromfiltration über ein Endlosband in den beiden VLX-Filtern wurde eine Bypass-Filtration für die Spindelkühlung installiert. Zudem sorgt eine Temperiereinrichtung mit 300 kW Kälteleistung für die richtige Betriebstemperatur des Öls. Die Anlage enthält außerdem eine Flüssigkeitszentrifuge zur Badpflege.

Die VLX-Filter scheiden die Späne als Filterkuchen mit geringer Restfeuchte ab. Dieses bereits ziemlich kompakte Material wird zu einer nachfolgenden Spänepresse gefördert, die noch weiteres Öl zurückgewinnt und die Schleifspäne zu Pellets mit etwa 10 cm Durchmesser formt. Sie enthalten nur noch zwischen fünf und zehn Prozent Restfeuchte. Über ein Fördersystem gelangen die Pellets aus der Halle und fallen schließlich in Container, die bezüglich ihres Füllstands überwacht werden. Ist ein Container voll, erhält der Verantwortliche automatisch eine E-Mail, sodass er den Recycler mit der Abholung beauftragen kann.

Wirtschaftlich und ökologisch

Stefan Fersch kommt nochmals auf die Betriebskosten für die Anlage zu sprechen: „Bei unserer bisherigen Lösung war der Betreuungsaufwand für die dezentralen Einheiten relativ groß. Da dies eine bei den Mitarbeitern eher ungeliebte Arbeit war, sind diese froh, sich jetzt auf das Wesentliche konzentrieren zu können. Zudem verursachte das Filterpapiervlies als teuer zu entsorgender Verbrauchsartikel hohe Kosten. Unser mannloses Konzept, das ohne Filterhilfsmittel auskommt, ist deutlich wirtschaftlicher und auch ökologischer.“

Dazu trägt auch die Energieeffizienz der Anlage bei, die bei den MAHLE-Verantwortlichen zur Entscheidung für den Partner KNOLL Maschinenbau beigetragen hat. Denn die eingesetzten Vakuumfilter VLX arbeiten bedarfsorientiert mit frequenzgeregelten Pumpen und sind deshalb für ihren geringen Energieverbrauch sowie sparsamen Umgang mit Ressourcen bekannt (siehe Textkasten). Stefan Cramer argumentiert: „Wir wollten auf jeden Fall vermeiden, unnötig viel Medium durchzupumpen. Denn das kostet doppelte Energie: zum einen für die Pumpleistung, die wir nicht benötigen und die für Wärmeeintrag sorgt, zum anderen für die Kühlleistung, um die aufgenommene Wärme wieder loszuwerden.“

Modularer Aufbau erlaubt Wachstum in der Produktion

Auch ein weiteres wichtiges Kriterium konnte die KNOLL-Zentralanlage erfüllen: Sie ist modular aufgebaut und flexibel erweiterbar, „damit auch die Produktionskapazitäten wachsen können“, ergänzt Stefan Cramer, Leiter Engineering. „Durch das Entfallen der dezentralen Filtereinheiten haben wir Produktionsfläche gewonnen, die wir jetzt für zusätzliche Maschinen nutzen können.“

Derzeit ist die Ausbaustufe 1 installiert, die eine Filterleistung von 3000 l/min bietet. Durch den Ausbau mit zwei weiteren VLX-Filtern und dazugehörenden Reintanks lässt sich die Filterleistung auf 4500 l/min bzw. auf maximal 6000 l/min steigern. Die Anlage ist bereits so ausgeführt, dass die zusätzlichen Aggregate ohne größeren Aufwand ergänzt werden können. Die Steuerung und alle notwendigen Schnittstellen sind darauf vorbereitet.

Contracting als Partnerschaftsgrundlage

Seit Juni 2013 läuft die Anlage stabil und zuverlässig. Stefan Fersch ist sehr zufrieden: „Wir konnten den Switch innerhalb von einer Woche durchführen, und die Anlage hat von Anfang an funktioniert. Das ist bestimmt nicht üblich bei einer komplett neuen Installation.“ Seiner Meinung nach ist dafür die intensive Zusammenarbeit bei der Projektierung verantwortlich. „Wir konnten alle Detailfragen auf kurzen Wegen zwischen den Fachabteilungen bei KNOLL und MAHLE klären, von der Elektroabteilung bis zur Haustechnik.“

Und dass die Anlage weiterhin reibungslos funktioniert, dafür sorgt auch KNOLL. Denn die beiden Partner verbindet ein Contracting-Vertrag, der die Gesamtverantwortung für die Anlage – was Inspektion, Wartung und Störungsbehebung betrifft – dem Systemlieferanten zuweist. Achim Zink, Abteilungsleiter Systeme/Projekte bei KNOLL, sieht in dieser Form der Zusammenarbeit keine größere Herausforderung als sonst: „Schließlich sind wir überzeugt, dass unsere hier installierte Anlagentechnik die Anforderungen perfekt erfüllt und mannlos, energieeffizient und letztendlich auch störungsfrei funktioniert.“

Mehr Informationen zu Knoll Maschinenbau:

|

Knoll Maschinenbau |

|

Schwarzachstraße 20 |

|

88348 Bad Saulgau |

|

Tel.: +49 (0) 75 81 / 20 08-0 |

|

E-Mail: info.itworks@knoll-mb.de |

|

www.knoll-mb.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 1 - gesamt: 2889.