Laserreflektoren optimal beschichten

Morgan Advanced Materials erweitert sein Angebot

Dank der Entwicklung eines neuen stark absorbierenden Samariumoxids, das für den Einsatz in gütegeschalteten, gepulsten Infrarot-Hochleistungslasern bestimmt ist, kann Morgan Advanced Materials nun drei verschiedene Beschichtungen für Laserreflektoren anbieten.

Die Samariumbeschichtung absorbiert die Strahlung der ND:Yag-Wellenlänge von 1064 nm und weiterer Wellenlängenbereiche von 940nm, 1120 nm, 1320 nm und 1440 nm. Ein Großteil der Fluoreszenz-Strahlung bei der Laserwellenlänge wird senkrecht zur Diode in den Resonator abgestrahlt. Dadurch wird eine Rückstrahlung in die Laserfaser verhindert. Denn das würde einen Zerfall des oberen Energiezustandes verursachen und infolgedessen die Anzahl der angeregten Ionen, die dieses Niveau besetzen, verringern.

Wenn man den Zerfall verhindert, lässt sich die maximale Ausgangsleistung des Lasers erhöhen. In Morgans stark absorbierender Samariumoxidbeschichtung sind in bestimmter Konzentration Dotierungen enthalten. Dadurch werden optimale Reflektionseigenschaften erreicht. Dadurch dass die Beschichtung auf Morgans Sintox Aluminium Resonatormaterial aufgebracht wird, entsteht ein hoch diffuses Reflektionsvermögen und damit eine gleichmäßige Lichtverteilung entlang der Laserfaseroberfläche.

Mit typischerweise 98Prozent Reflektionsvermögen im gewünschten Wellenlängenbereich bildet Samarium zwischen 700 und 900 nm eine gelbliche (GSY) oder klare (GSO) Oxidschicht aus. Das optimale Reflektionsvermögen der nun verfügbaren drei Beschichtungen deckt einen Wellenlängenbereich von rund 580 nm bis zu 2000 nm ab.

Yannick Galais von Morgan erklärt: „Da sich die Diodenlasertechnologie immer weiter entwickelt, arbeiten wir mit führenden Laserherstellern ständig an einer Verbesserung der Schichtzusammensetzungen, um so die Zuverlässigkeit neuer Anlagen zu erhöhen. Unsere Samariumoxidbeschichtung verbessert die Leistung in einem bestimmten Wellenlängenbereich und ist geeignet für Nischenanwendungen von Hochleistungslasern, wie das industrielle Laserschneiden von Metall. Die neue Beschichtung stellt eine ideale Ergänzung zu den bereits bestehenden gelben und klaren Beschichtungen dar. Erstere bewirkt durch die Absorption extrem niedriger Wellenlängen eine Abkühlung des Laserresonators und damit eine Verringerung des Kühlmittelbedarfs. Letztere dichtet keramische Reflektoren gegen das Eindringen von Kühlflüssigkeit ab.“

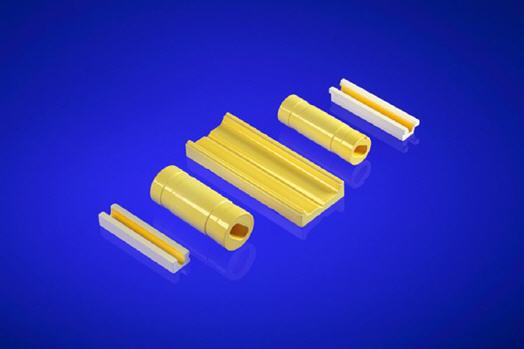

Morgans Laserreflektoren werden aus einer aluminiumbasierten Hochleistungskeramik hergestellt und verfügen über eine hohe Festigkeit, gute thermische Leitfähigkeit und exzellente Formstabilität sowie elektrische Stabilität bei allen Betriebstemperaturen. Die keramischen Reflektoren sind nicht nur eine kostengünstige Alternative zu metallbeschichteten Reflektoren. Sie sind darüber hinaus widerstandsfähig gegen chemische Einflüsse. Falls sie mit einer von Morgans Beschichtungen für Laserreflektoren versiegelt sind, verfügen sie zudem über eine höhere Lebensdauer und verringern so die Gesamtbetriebskosten (TCO).

Mehr Informationen zu Morgan Technical Ceramics:

|

Morgan Technical Ceramics |

|

Teplitzerstrasse 27 |

|

84478 Waldkraiburg |

|

Tel.: +49 (0) 86 38 600 40 |

|

Fax: +49 (0) 86 38 810 900 |

|

www.morgantechnicalceramics.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 3 - gesamt: 3107.