Relyon: Lösemittelfreies Lötverfahren

Flussmittelauftrag mit Plasma

Die Aktivierung von Lötstellen durch Flussmittel ist in der Elektronikfertigung eine wesentliche Voraussetzung für fehlerfreie Verbindungen. Bisher kommen dafür überwiegend Flussmittel auf Lösemittelbasis zum Einsatz. Ein Forschungsprojekt untersuchte den trockenen Auftrag lösemittelfreier, pulverförmiger Flussmittel mit dem inlinefähigen Plasmasystem Plasmabrush PB3 unter Atmosphärendruck. Es ermöglicht nicht nur die prozesssichere Aktivierung beim bleifreien Wellenlöten, sondern überzeugt auch unter Kosten- und Umweltaspekten.

Das Flussmittel hat die Aufgabe, Verschmutzungen, Oxide und Korrosion vom Substrat zu entfernen sowie eine Oxidation von Substrat und Lotlegierung während des Lötens zu verhindern. Insbesondere in Noclean-Prozessen kommt es auch darauf an, dass das Flussmittel beim Lötprozess praktisch komplett verbraucht wird. Die überwiegend in der Industrie eingesetzten Flussmittel basieren auf Lösemitteln.

Lösemittelfreies Lötverfahren für die Baugruppenfertigung

Ziel eines durch das Land Bayern geförderten Forschungsprojektes war daher die Entwicklung eines bleifreien Lötverfahrens für die Baugruppenfertigung in der Mikrosystemtechnik. Projektpartner waren das Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM, Osram, Reinhausen Plasma (jetzt relyon plasma), Seho, Siemens und Zollner.

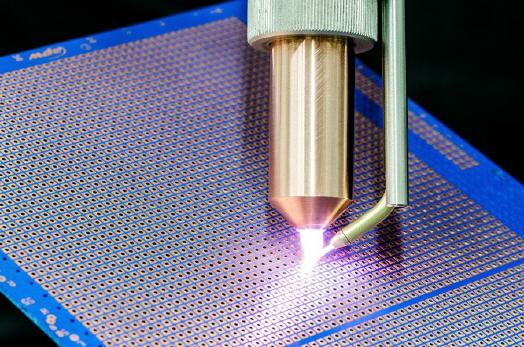

Einen Schwerpunkt im Projekt bildete der Auftrag von Flussmitteln mit dem Atmosphärendruck-Plasmasystem Plasmabrush PB3 der Relyon Plasma GmbH. Der Plasmaerzeuger wurde für diese Anwendung entsprechend weiterentwickelt, um pulverförmige Flussmittelsysteme in dünnen Schichten aufbringen zu können.

Die von der Emil Otto GmbH entwickelten Flussmittel in Pulverform, beispielsweise Adipinsäure, werden über eine spezielle Dispergiereinheit, die eine stabile und konstante Pulverförderung mit einem definierten Druck gewährleistet, dem Plasmajet zugeführt. Die Position des Plasmastrahls kann durch einen Roboter in x-, y- und z-Richtung gelenkt werden kann. Dies ermöglicht eine sehr exakte Abscheidung des Flussmittels in den zu lötenden Bereichen. Dabei wird eine feine, homogene und reproduzierbare Schicht auf der Oberfläche als auch ein guter Durchgriff erzielt, der eine entsprechende Durchkontaktierung sicherstellt.

Optimales Lötverhalten und geringe Korrosivität

Die Beschichtungsversuche erfolgten auf speziellen Testboards, die von der Zollner Elektronik AG und Siemens konzipiert wurde. Durch eine thermische Auslagerung wurden die Boards vor der Beschichtung künstlich gealtert, so dass die Oberflächen nicht mehr lötbar waren. Nach der Plasmabeschichtung mit dem pulverförmigen Flussmittel wiesen sie sehr gute Lötergebnisse auf.

Eine Untersuchung der Korrosivität durch SIR-Tests an beschichteten Testkämmen fand ebenfalls statt. Sowohl mit der Adipinsäure als auch weiteren Flussmittelvarianten lagen die ermittelten Werte innerhalb der zulässigen Grenzen.

Durch die verschiedenen Versuche konnte nachgewiesen werden, dass mit den ausgewählten Flussmitteln und der Plasmabeschichtung beim Lötverhalten und der Korrosivität mit Standard-Lötprozessen vergleichbare Ergebnisse erzielt werden.

Kosten- und Umweltvorteile

Aufgrund des geringen Platzbedarfs kann das Plasmasystem einfach anstelle eines herkömmlichen Fluxers in eine Wellen-Lötanlage von Seho integriert werden. Für den Anwender wird der Flussmittelauftrag damit nicht nur lösemittelfrei und umweltverträglicher, sondern auch kostengünstiger. Denn aufgrund der pulverförmigen Konsistenz reduziert sich Maskierungsaufwand und Verbrauch sowie die Transportkosten ebenso wie der Reinigungsaufwand.

Mehr Informationen zur relyon plasma GmbH:

|

relyon plasma GmbH |

|

Weidener Straße 16 |

|

93057 Regensburg |

|

Tel.: +49 (0) 941/60098-0 |

|

E-Mail: info@relyon-plasma.com |

|

http://www.relyon-plasma.com |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2820.