Minimierte Spannungen und gleichmäßiges Gefüge

Glühen mit der Klaus Raiser GmbH & Co. KG

Sei es Spannungsarmglühen oder Normalisieren – die Wärmebehandlung von Stahl ist in der Fertigung ein wichtiger Prozess, hochwertige Bauteile und Werkzeuge produzieren zu können. Die Klaus Raiser GmbH & Co. KG aus Eberdingen hat die passende Anlage dafür in Betrieb – auch wenn die Teile mal etwas größer sind.

Hochwertige Werkzeuge und Bauteile hängen nicht zuletzt von der Qualität des verwendeten Materials ab. Industrielles Glühen verschafft dabei Vorteile wie Verbesserung der mechanischen Eigenschaften und des Gefüges sowie Verringerung der durch Herstellung oder Bearbeitung entstandenen Eigenspannungen. Nicht nur kleine Rohlinge, sondern auch größere Werkstücke profitieren von der Wärmebehandlung.

Die Klaus Raiser GmbH & Co. KG aus Eberdingen stellt dafür den passenden Industrieofen bereit. Dr. Elmar Raiser, Geschäftsführer der Klaus Raiser GmbH & Co. KG: „Mit den Abmessungen 9x4x3 m und einem maximalen Chargengewicht von 60 t kann unsere Anlage auch problemlos große Werkstücke aufnehmen. Mit einer Leistung von 2 MW normalisieren und glühen wir spannungsarm in Lohnfertigung bis zu einer Höchsttemperatur von 1.000 Grad Celius.“

Beim Spannungsarmglühen werden die Materialien bis maximal 580°C zwei bis acht Stunden im Industrieofen erhitzt und dann langsam abgekühlt. Bei diesen Temperaturen entstehen noch keine Veränderungen am Gefüge, aber aufgrund der Dauer reduziert sich die Eigenspannung.

Es gibt verschiedene Gründe für die Anwendung des Verfahrens: Wenn sich etwa die Lastspannung und die Eigenspannung überlagern, wird die Spannung insgesamt zu hoch und das Werkstück bricht schon bei geringer Belastung, wie ein einfaches Rechenexempel verdeutlicht: Hat ein Bauteil eine berechnete Belastbarkeit von 400 N/mm2 und die sich im Bauteil befindlichen Eigenspannungen belaufen sich schon auf 300 N/mm2, kommt es bei einer Belastung von nur 120 N/mm2 zum Versagen. Durch das Spannungsarmglühen wird die Eigenspannung soweit herab gesenkt, dass das Werkstück fast die komplette Belastbarkeit von 400 N/mm2 aushalten kann.

Auch für die Fertigung von hochpräzisen Werkstücken ist Spannungsarmglühen im Vorfeld sinnvoll. Denn die Eigenspannungen sind in der Regel in einem Rohling ungleichmäßig verteilt. Ein Beispiel: Nach Schweißen und anschließendem Richten einer Schweißkonstruktion sind Zug- und Druckeigenspannungen im Gleichgewicht. Werden nun durch mechanische Bearbeitung Materialbereiche mit Eigenspannung entfernt, ist das Gleichgewicht gestört und das Werkstück verformt sich. Um das zu verhindern, muss sowohl das Zug- als auch das Druckeigenspannungsniveau deutlich reduziert werden.

Dann können die notwendigen Ebenheiten erreicht werden, und es bestehen keine Auswirkungen mehr auf die Stabilität des Werkzeugs.

Feinkörnige Struktur dank Normalglühen

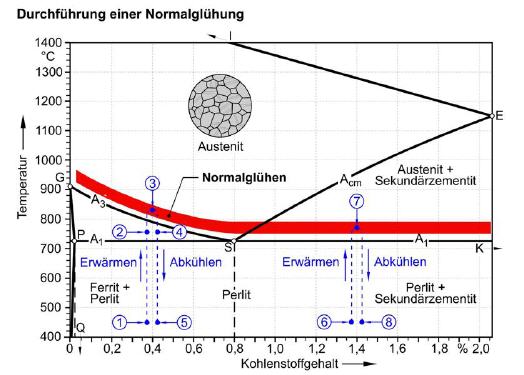

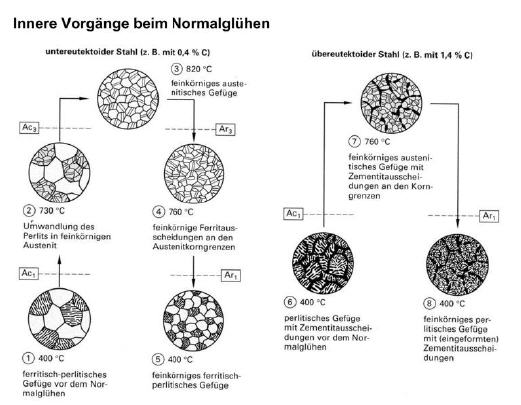

Beim Normalisieren (auch Normalglühen) kommt es im Gegensatz zum Spannungsarmglühen zu Veränderungen der Stoffeigenschaften – und genau das ist gewollt: Denn so sollen inhomogene Strukturen im Material beseitigt werden. Gerade Schweißkonstruktionen, Stahlgussstücke und warmumgeformte Bauteile werden normalisiert, um ein feinkörniges, gleichmäßiges Gefüge zu erhalten.

„Die großen Temperaturunterschiede beim Abkühlen zum Beispiel bei einer gegossenen Walze an den dickeren und an den schmaleren Bereichen sorgen dafür, dass kein gleichmäßiges Gefüge entsteht“, erklärt Dr. Elmar Raiser. „Durch das Normalglühen entsteht eine andere Gefügestruktur und das langsame und gleichmäßige Abkühlen führt dann zu einem wesentlich feinkörnigeren Gefüge. So können kostengünstig auch im Nachhinein qualitativ hochwertige Bauteile gefertigt werden.“ Bei welcher Temperatur normalisiert wird, ist abhängig von der Stahlzusammensetzung, insbesondere vom Kohlenstoffgehalt. Bei Baustahl etwa wandelt sich das Gefüge ab 920 Grad Celsius.

Der Ofen von Raiser glüht mit insgesamt 14 Brennern bei Luftatmosphäre. Die Brenner takten durch, wälzen die Luft um und sorgen so für eine gleichmäßige Temperatur. Um die Qualität des Glühvorgangs zu belegen, wird der Temperaturverlauf zudem aufgezeichnet und ein Glühprotokoll erstellt. Durch Größe und Bauart kann der Ofen schnell mit dem Stapler beladen werden, was das Glühen von großen Teilen noch weiter erleichtert. Doch Raiser bietet noch mehr: Nach dem Glühen wird das Stahlteil auf Kundenwunsch sandgestrahlt und lackiert und ist so fertig für die weitere Bearbeitung oder Lagerung.

Raiser glüht an fixen Terminen bis zu drei Mal in der Woche – je nach Bedarf. Die Wärmebehandlung übers Wochenende bringt das Serviceplus: So kann der Kunde Freitagnachmittag die Stahlteile anliefern und sie direkt Montagmorgen fix und fertig abholen.

Mehr Informationen zu Raiser:

|

Raiser Engineering GmbH & Co. KG |

|

Werk Hochdorf/Enz |

|

Zeppelinring 6 |

|

71735 Eberdingen |

|

Tel.: +49 7042 88105-0 |

|

Fax: +49 7042 88105-55 |

|

E-Mail: info@raiser.de |

|

www.raiser.de |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 9656.