Intelligente Automatisierung statt Schichtbetrieb

Eine wirkunsgvolle Produktivitätsformel

Werkstück-Automation als Effizienzfaktor – oder wie die Franz Künzli AG mithilfe eines Werkstückspeichers und Zentrischspannern von Gressel die wirtschaftliche Alternative zum teuren Schichtbetrieb fand.

„Komplette Dienstleistungen in Präzisionsmechanik“ lautete das Motto von Franz Künzli als er im Jahr 1969 seinen Betrieb gründete. Im Laufe der Jahre entwickelte sich daraus ein typisches Kleinunternehmen, das sich bis heute mit der Fertigung von Präzisionsteilen und Baugruppen im Kundenauftrag sowie mit der Entwicklung und Produktion von Brennern plus Zubehör für das Pulverauftrags-Schweißen befasst. Allerdings nahm die Fertigung von Kundenteilen immer mehr Raum und Kapazitäten ein, sodass mittlerweile zehn Mitarbeiter mit der Bearbeitung und Montage der mechanischen Komponenten für die unterschiedlichsten Branchen beschäftigt sind.

Klaus Krawinkel, Produktionsleiter bei der Franz Künzli AG, führt dazu aus: „Unsere Arbeit setzt hochpräzises Equipment und qualifizierte, motivierte Fachkräfte voraus. Unsere Kernkompetenz liegt in der Präzisionsbearbeitung von Teilen mit 100 x 100 x 100 Millimetern, wir können aber auch Werkstücke bis 400 x 400 x 400 Millimeter bearbeiten sowie Platten und Großteile bis 1.000 Millimeter Länge. Mit unserem modernen Maschinenpark sind wir in der Lage, Einzelteil- und Serienfertigung in Chargen bis 2.500 Stück zu bewerkstelligen. Wir verfügen selbst über die meisten Verfahren und arbeiten darüber hinaus mit leistungsfähigen Partnern, um den Kunden Komplettleistungen anbieten zu können. Wir arbeiten im Normalfall einschichtig und durch einfache Automation auch in die Nacht hinein, je nach Komplexität und Laufzeit der einzelnen Werkstücke.“

Mehr als nur auf Kurs mit neuen Technologien

Ein erklärtes Ziel ist es, die Technologien zur Fertigung anspruchsvoller Werkstücke kontinuierlich hochzufahren. Deshalb nahm Künzli die Ersatzbeschaffung für mehrere Fräsmaschinen und Bearbeitungszentren (BAZ) zum Anlass, seine Fertigungs-Philosophie auf den Prüfstand zu stellen. Zum einen sollte die bereits länger betriebene 3- und 4-Achsen-Technologie mit der 5-Seiten-Komplett- und Simultan-Bearbeitung fortgeschrieben werden, zum anderen stand die Erhöhung der Produktivität und damit der Wirtschaftlichkeit an. Eine intensive Evaluation ergab, dass sich der zunächst geplante sukzessive Kauf von mehr als einem CNC-Bearbeitungszentrum erübrigt, wenn man in ein Werkstückmagazin zur automatischen Maschinenbeschickung investiert. Denn damit ließe sich die Maschine auch mehrschichtig betreiben.

Künzli entschied sich für den Kauf eines 5-Achs-Universal-Bearbeitungszentrums von DMG MORI vom Typ DMU 60eVo. Dieses entsprach mit dem Arbeitsbereich von X = 600, Y = 500 und Z = 500, einer Spindeldrehzahl bis 18.000 min-1, einem NC-Schwenkrundtisch mit der Aufspannfläche 600 x 500 Millimeter sowie einem Werkzeugmagazin mit 120 Plätzen exakt den Anforderungen des Unternehmens. Darüber hinaus benötigte Künzli jedoch auch ein problemlos anpassbares Werkstückmagazin und eine rationelle Werkstück-Spannung für das BAZ. Aufgrund von Empfehlungen sowie eines Referenzbesuchs fiel die Wahl auf einen Werkstückspeicher sowie die Werkstück-Spanntechnik von Gressel. Der Spezialist konnte dabei mit seiner Komplettleistung aus einer Hand überzeugen: Bereits im Vorfeld der Inbetriebnahme stimmte sich Gressel eng mit dem Maschinenlieferanten DMG MORI SEIKI Schweiz bezüglich der Schnittstellen ab.

Effizienter Werkstückspeicher und rationelle Spanntechnik

Zur Installation kam ein Werkstückspeicher von Gressel vom Typ P60. Dieser bietet bis zu 60 Paletten- oder Werkstückplätze, von denen aus das 5-Achsen-BAZ bedarfsgerecht beladen wird. Nach der Bearbeitung werden die Paletten wieder dorthin zurückgelagert. Das universell an verschiedene Maschinen adaptierbare Handlingsystem nimmt inklusive Palette ein Gewicht bis maximal 30 Kilogramm auf und ragt bis 1.000 Millimeter in den Arbeitsraum des BAZ hinein. Der Werkstückspeicher musste lediglich am BAZ aufgestellt und fixiert sowie steuerungs- und softwaretechnisch gekoppelt werden. Die Be- und Entladung am integrierten Rüstplatz lässt sich hauptzeitparallel und damit unabhängig durchführen.

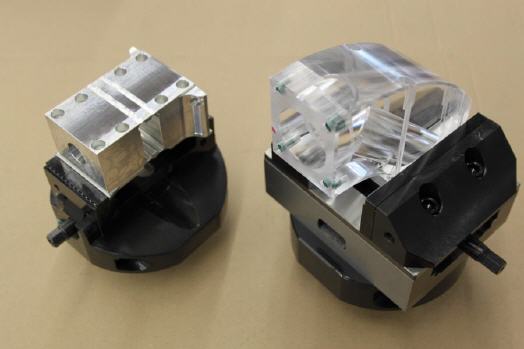

Der Clou an dem Werkstückspeicher sowie dessen Steuerungs- und Softwaresystem ist, dass die Beschickung aus dem Magazin frei nach Programm und damit „chaotisch“, also entsprechend aktueller Prioritätsvorgabe erfolgen kann. Damit unterscheidet sich die Gressel-Lösung von Wettbewerbsprodukten, die zumeist vorgegebene Reihenfolgen einhalten müssen. Ein weiterer Vorteil ist die grundsätzlich freie und je nach maximaler Werkstückhöhe auch variable Platzbelegung im Speicher – sowohl mit unterschiedlichsten Standard- als auch bei Bedarf mit Sonderspannmitteln. Franz Künzli belegt die aktuell 56 verfügbaren Plätze mit Präzisions-Zentrischspannern vom Typ Gressel C1 und Gressel C2.

Diese sind auf Basispaletten montiert, die zur Aufnahme im Nullpunktspannsystem auf dem Maschinentisch einen Referenzbolzen aufweisen. Zu den insgesamt 56 Zentrischspannern hat Künzli eine ganze Palette verschiedener Standard- und Grip-Wechselbacken geordert. Damit lässt sich der Löwenanteil des zu bearbeitenden Spektrums an Werkstücken aus unterschiedlichsten Materialien mit der Standardspanntechnik flexibel und reproduzierbar exakt fixieren und prozesssicher spannen.

Wettbewerbsfähig dank neuer Möglichkeiten

Klaus Krawinkel ist nach rund sechs Monaten Fertigungsbetrieb sicher, zusammen mit der Geschäftsleitung und den Mitarbeitern die richtige Entscheidung getroffen zu haben: „Mithilfe der automatisierten Fräszelle ist es möglich, bis zu 56 verschiedene Teile mit Laufzeiten von einer bis 90 Minuten vollkommen autark abzuarbeiten. Tagsüber fahren wir meistens im bedienten Mehrmaschinenbetrieb, danach lassen wir die Anlage am liebsten bis zum anderen Tag laufen. Mit dem Werkstückspeicher und der damit möglichen unterbrechungsfreien mehrschichtigen Bearbeitung sind wir in der Lage, die Arbeit von ehemals drei Einzelmaschinen aufzunehmen. Dadurch hat sich die Ersatzbeschaffung bis auf das neue 5-Achsen-BAZ am Ende erübrigt. Mit der breiten Palette an Standard- und speziellen Hochbacken sowie den Grip-Backen decken wir fast die ganze Teile-Palette ab, und mit den Grip-Backen ersparen wir uns das Vorprägen und damit einen Arbeitsgang. Wir führen auf dem 5-Achsen-BAZ nun die komplette 4- oder 5-Seiten-Bearbeitung durch und nehmen die Fertigbearbeitung der sechsten Seite anderweitig vor, was uns zu Freiräumen bei der 5-Achsen-Bearbeitung verhilft.“

Da die Mitarbeiter in die Investitions-Entscheidungen einbezogen wurden und werden, ist auch die Akzeptanz für die neue Lösung sehr hoch. Mit dem Einstieg in die automatisierte 5-Achsen-Technologie ist zudem die Wettbewerbsfähigkeit gestiegen, weil man den Kunden nun noch mehr innovative Bearbeitungs- und Belieferungs-Möglichkeiten anbieten kann.

Mehr Informationen zur Gressel AG

|

Gressel AG |

|

Schützenstr. 25 |

|

CH-8355 Aadorf |

|

Telefon +41-52-3681616 |

|

Fax +41-52-3681617 |

|

E-Mail: info@gressel.ch |

|

www.gressel.ch |

War dieser Artikel für Sie hilfreich?

|

|

|

|

|

Bitte bewerten Sie diese Seite durch Klick auf die Symbole.

Zugriffe heute: 2 - gesamt: 2200.